Краят на ястието е крайният капак на съда под налягане и е основният компонент на налягането на съда под налягане. Качеството на главата е пряко свързано с дългосрочната безопасна и надеждна работа на съда под налягане. Той е незаменим и важен компонент в съдовото оборудване под налягане в нефтохимикалите, атомната енергия, храните, фармацевтичните продукти и много други индустрии.

По отношение на формата, главите могат да бъдат разделени на плоски глави, глави с форма на съдове, овални глави и сферични глави. Главите на съдовете и котлите с високо налягане са предимно сферични, а овалните глави се използват най-вече за средно налягане и повече. Само малък брой съдове с ниско налягане използват глави във формата на диск.

1. Метод за обработка в края на съда

(1) щамповане. За да се адаптира към масовото производство, натискането на глави с дебелостенни и малки диаметри изисква множество комплекти форми на главата.

(2) Спин. Подходящ е за ултра големи и ултра тънки глави. Особено в химическата промишленост, която включва най-вече мащабни и с нисък обем операции, тя е особено подходяща за въртене. Овалните глави са много подходящи за въртене, докато главите на съдове рядко се използват и сферичните глави са по -трудни за натискане.

2. Оборудване и инструменти за обработка на главата

(1) Отоплително оборудване: газова печка. Понастоящем отразяващите отоплителни пещи се използват за отопление, а отоплението на масло или газ се използва колкото е възможно повече. Тъй като се характеризира с чисто изгаряне, висока ефективност, лесен контрол на температурата и трудност при претоварване и декарбуризация. Отоплителната пещ трябва да бъде оборудвана с устройство за измерване на температурата и рекордер за температура

.

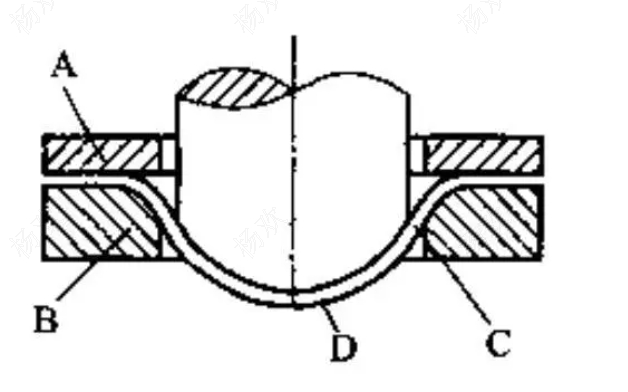

(2)Край на ястието. Има два типа: едно действие и двойно действие.

Единичното действие означава само щампован цилиндър и без празен цилиндър на държача. Използват го само малки и средни фабрики. Големите фабрики използват двойно действие, тоест има празен цилиндър на държача и щампован цилиндър.

Предавателната среда на хидравличната преса е вода. Той е евтин, се движи бързо, не е стабилен и няма толкова високи изисквания за уплътняване, колкото хидравличните машини. Ефективността е по -ниска отХидравлична пресаи изискванията за насочване не са строги. Предаването на хидравличната преса е стабилно и има високи изисквания за уплътняване и насоки.

(3) Използвайте инструменти, включително различни видове под формиране на глава горна и долна форма и опори и т.н.

3. Фактори, влияещи върху дебелата стена на главата

Много фактори влияят на промяната в дебелината на главата, която може да бъде обобщена, както следва:

(1) Свойства на материала. Например, количеството на изтъняването на главата на оловното уплътнение е много по -голямо от това на въглеродната глава на уплътнението.

(2) Форма на главата. Дисковата глава има най-малкото количество изтъняване, сферичната глава има най-голямо количество изтъняване, а елиптичната глава има средно количество.

(3) Колкото по -голям е радиусът на долната матрица, толкова по -малко е количеството на изтъняване.

(4) Колкото по -голяма е пролуката между горната и долната матка, толкова по -малко е изтъняването.

(5) Състоянието на смазване е добро и количеството на изтъняване е малко.

(6) Колкото по -висока е температурата на нагряване, толкова по -голямо е количеството на изтъняване.

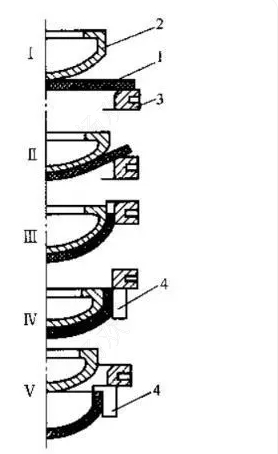

4. Натиснете и формирайте thE End End

(1) Преди да бъде притиснат всяка глава, скалата на оксид върху прасата на главата трябва да бъде отстранена. Смазката трябва да се прилага върху формата преди щамповане.

(2) Когато натискате, прасата на главата трябва да бъде поставена възможно най -концентрично с формата. Централното отклонение между празното и долната форма трябва да бъде по -малко от 5 мм. При натискане на HOLED HEAD трябва да се обърне внимание на поставянето на елиптичния отвор върху празното в същата посока като дългата и късата оси на формата. По време на процеса на натискане първо подравнете удара на дупката с отваряне на празното и изтласкайте. Натиснете го до точка, малко по -висока от равнината на долната форма (около 20 мм), след което отново натиснете горната форма надолу. Ударът на дупката също пада едновременно, за да натисне главата във форма. По време на натискане силата на пробиване трябва бавно да се увеличава от малки до големи и не трябва да се увеличава или намалява внезапно.

(3) Горещата щамповаща глава може да се влачи далеч от формата и да се повдигне, когато се охлади до под 600 ° C. Не го поставяйте в отдушник. Не подреждайте повече от две парчета един върху друг, преди да се охлажда до стайна температура. По време на непрекъснато щамповане температурата на матрицата се повишава до около 250 ° C, а щамповането не трябва да продължава. Работата може да продължи само след като се предприемат мерки за охлаждане, за да се намали температурата на матрицата.

(4) Хосната глава трябва да се формира в една стъпка колкото е възможно повече. Когато е невъзможно да се образува наведнъж поради условни ограничения, трябва да се обърне внимание на концентричността с главата при пробиване на дупката и трябва да се обърне внимание за поддържане на еднаква дебелина на стената във фланеца на дупката.

5. Hot Press Head forMing Hydraulic Press

Той е бърз и гъвкав в обхвата на приложението, има висока надеждност на производството и е икономичен и приложим.

■ Подходящ за оформяне на главата на горещата преса.

■ Структурата на пресата приема структурата на четири колони.

■ Плъзгачът на държача е оборудван с радиално движещ се адаптер.

■ Ударът на цилиндъра на празния държач е регулируем.

■ Празната сила на държача и сила на разтягане могат да се регулират автоматично.

■ може да реализира съответно едно действие и двойно действие.

6. Студена преса, образуваща хидравлична преса

■ Подходящ за образуване на глава на студена преса.

■ Структурата на пресата приема структурата на четири колони.

■ Разтягащата се машина е оборудвана с горна форма, долна форма, връзка с плесен и устройство за бързо промяна.

■ Празната сила на държача и сила на разтягане могат да се регулират автоматично.

Време за публикация: май-09-2024