1. Besplatno kovanje

Besplatna kovanje odnosi se na način obrade korištenja jednostavnih alata opće namjene ili direktno primjenjujući vanjsku silu na prazno između gornjih i donjih navija za kovanje opreme za deformiranje praznog za otklanjanje i unutarnjim kvalitetom.

Slobodno krivotvorenje uglavnom stvara ocking u malim serijama. Za formiranje praznih čekića i hidrauličnih preše za kovanje i hidraulične preše za obradu koristi se za obradu kvalificiranih oprašta. Besplatna krila prihvaća vruću metodu kovanja.

Proces slobodnog krila uključuje osnovni proces, pomoćni proces i postupak završne obrade.

Osnovni proces križenja je uznemirujući, crtanje, probijanje, savijanje, rezanje, uvijanje, prebacivanje i kovanje itd. Ali tri najčešće korištene procese u stvarnoj proizvodnji su uznemirujući, crtanje i udaranje.

Pomoćni proces: Proces unaprijed deformacije, poput pritiska vilice, pritiskom na ivicu čeličnog ingota, rezanje ramena itd.

Proces završne obrade: Proces smanjenja površinskih oštećenja otkopa, poput uklanjanja neraspodalje i oblikovanja površine kovanja.

Prednost:

(1) Fleksibilnost kovanja je odlična, može proizvesti male komade manje od 100 kg. I može proizvesti i teške komade do 300t.

(2) Korišteni alati su jednostavni alati opće namjene.

(3) Formiranje otkopa je postepeno deformirati prazno u različitim regijama. Stoga je tonaža za križnu opremu potrebnu za forguru istih kovanja mnogo je manja od onog kovanja umire.

(4) Zahtevi za nisku preciznost za opremu.

(5) Proizvodni ciklus je kratak.

Nedostaci:

(1) Učinkovitost proizvodnje je mnogo niža od križevanja matrica.

(2) Okovci imaju jednostavne oblike, nisku dimenzionalnu tačnost i grube površine.

(3) Radnici imaju visoku intenzitetu rada i zahtijevaju visoke tehničke razine.

(4) Nije lako realizirati mehanizaciju i automatizaciju.

2. Die kovanje

Formiranje umire odnosi se na metodu kovanja u kojoj se oktiku dobivaju formiranjem praznina s umirujućim opremom za posebnu opremu za kovanje. Okovci proizvedeni ovim metodom su precizne u veličini, male u obrade, kompleksa u strukturi i visokoj produktivnosti.

Klasificirano prema korištenoj opremi: Die Forging na čekiću, dim za kovanje na ručnoj prešu, dim za kovanje na ravnom stroju za kovanje, dim za kovanje na trenje itd.

Prednosti:

(1) Veća efikasnost proizvodnje. Za vrijeme kovanja matrica, deformacija metala vrši se u matrini šupljini, tako da se željeni oblik može dobiti brzo.

(2) Okovke sa složenim oblicima mogu se krivotvoriti.

(3) Može učiniti distribuciju metalske struje razradnije i poboljšati radni vijek dijelova.

(4) Veličina kovanja matrica je tačnija, kvaliteta površine je bolja, a dodatak za obradu je manja.

(5) Uštedite metalne materijale i smanjujte radno opterećenje rezanja.

(6) Pod uvjetom dovoljnih serija, troškovi dijelova mogu se smanjiti.

Nedostaci:

(1) Težina ockiranja die ograničena je kapacitetom opće opreme za kovanje matrica, uglavnom ispod 7 kg.

(2) Proizvodnja ciklusa kovanja je dugačak i trošak je visok.

(3) Investicijski trošak opreme za kovanje matrice je veći od onog od besplatne koženja.

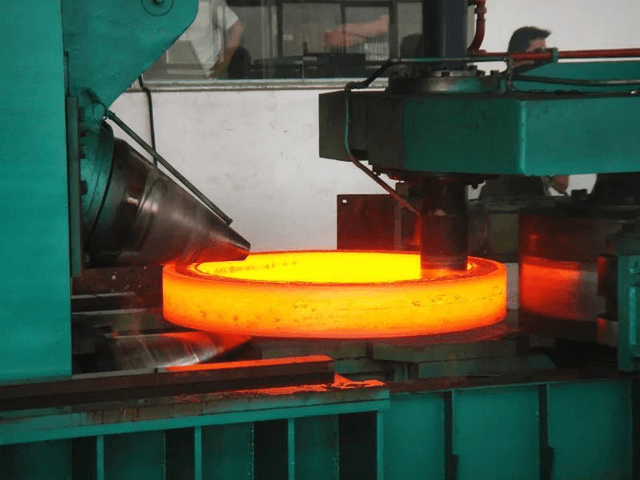

3. Kovanje kotrljanja

Komplet rolne odnosi se na proces kovanja u kojem se koristi par kontraničavajućih oblikovanih ventilatora za plastično deformiranje gredika za dobivanje željenog kovanja ili kovanja gredica.

Računati za kolut za kovanje složena je trodimenzionalna deformacija. Većina deformiranih materijala teče duž smjera duljine za povećanje dužine gredica, a mali dio materijala teče bočno da bi povećao širinu greda. Tokom procesa kovanja rolne, presjek korijena gredita neprekidno se smanjuje. Proces kolnika za kotrljanje koristi princip oblikovanja rola da se postepeno deformira prazno.

Kopitanja rolne pogodna je za procese deformacije kao što su izdužene osovine, kotrljajućih ploča i distribucije materijala duž smjera dužine. Kombinacija kotrljanja može se koristiti za proizvodnju spojnih šipki, vreća za bušilice, ključeve, putne šiljke, motike, tipove i turbinske oštrice itd.

U usporedbi s običnim kovanjem matrica, kovanje rolne ima prednosti jednostavne strukture opreme, stabilne proizvodnje, niske vibracije i buke, jednostavnu automatiznost i visoku proizvodnu efikasnost.

4. Tipom die kovanje

Formiranje dimnog guma je metoda kovanja koja usvaja besplatnu metodu kovanja kako bi se napravila prazna, a zatim je formira u obliku gume. To je metoda kovanja između slobodnog kovanja i kovanja dim. Široko se koristi u malim i srednjim preduzećima s manje opreme za kovanje matrice, a većina ih je besplatna za kovanje čekića.

Postoji mnogo vrsta molzi za gume koji se koriste u kominiranju kalupa za plijesan, a obično se koriste u proizvodnji tipa pad, kalup za kopče, podešen kalup, kalup za jastuk, itd.

Zatvoreni cilindar se uglavnom koristi za kovanje rotacijskih otpada. Na primjer, zupčanici sa šefovima na oba kraja ponekad se koriste za kovanje nevolvirajućih oprašta. Zatvorene cilindrične kominiranje kovanje je bez blica.

Za ockiranje kalupa za gume sa složenim oblicima, potrebno je dodati dva pola kalupa (to jest dodavanje površine rasta) u kalupu cilindra kako biste napravili kombinirani kalup za cilindru. A prazno se formira u šupljini sastavljenoj od dva pola kalupa.

Kompozitni film obično se sastoji od dva dijela, gornji i donji kalupi. Da bi se uskladilo s gornjim i donjim umirućim i spriječiti da se krhnje premještaju, vodiče i vodilice često koriste za pozicioniranje. Stezanje dimljenja uglavnom se koristi za proizvodnju nevolvirajućih oprašta sa složenim oblicima, poput povezivanja šipki, ockiranja viljuškara itd.

U usporedbi s besplatnim kovanjem, time die Forging ima sljedeće prednosti:

(1) Budući da se prazno formira u šupljini matrice, veličina kovanja je relativno tačna i površina je relativno glatka.

(2) Distribucija svjetlojnog tkiva je razumna, tako da je kvaliteta visoka.

(3) Tipom dimne kominiranje može se krivotvoriti relativno složenim oblicima. Budući da oblik kovanja kontrolira matična šupljina, prazno je brzo formirano. A produktivnost je 1 do 5 puta veća od slobodnog kovanja.

(4) Postoji nekoliko preostalih blokova, tako da je dodatak za obradu mali. To ne štedi samo metalni materijal, već i smanjuje obradu muškaraca.

Nedostaci:

(1) potreban je čekić za kovanje s većom tonažom;

(2) mogu se proizvesti samo mali oching;

(3) radni vijek kalupa za gume je nizak;

(4) općenito je potrebno osloniti se na radnu snagu za pomicanje kalupa za gume tokom rada, tako da je intenzitet rada relativno visok;

(5) Formiranje dimnog guma koristi se za proizvodnju srednjih i malih serija oktima.

Zhengxi je dobro poznatProizvođač konjanika u Kini, pružajući različite vrste kovanje preše, uključujući besplatne mašine za kovanje, mašine za kovanje umire,Mašine za kovanje vruće kovanje, Strojevi za hladni kovanjei toplo za kovanje mašine itd. Ako imate bilo kakvih potreba, kontaktirajte nas.

Vrijeme pošte: jun-30-2023