1. kování zdarma

Volné kování se týká metody zpracování používání jednoduchých obecných nástrojů nebo přímého použití vnější síly na polotovar mezi horní a dolní kovadlinami kovadího zařízení k deformaci polotovaru pro získání výkonu s požadovaným geometrickým tvarem a vnitřní kvalitou.

Volné kování vyrábí hlavně fólie v malých dávkách. K vytvoření polotovarů k získání kvalifikovaných výkojů se používá kování zařízení, jako je kování kladiv a hydraulické lisy. Free Ferging přijímá metodu kování horkých.

Proces volného kování zahrnuje základní proces, pomocný proces a proces dokončení.

Základní proces volného kování je rozrušující, kreslení, děrování, ohýbání, řezání, kroucení, posun a kování atd. Ale tři nejčastěji používané procesy ve skutečné výrobě jsou rozrušující, kreslit a děrovat.

Pomocný proces: Proces před deformací, jako je stisknutí čelisti, stisknutí okraje ocelového ingotu, řezání ramene atd.

Proces dokončení: Proces snižování povrchových defektů vypořádání, jako je odstranění nerovnosti a tvarování kolísacího povrchu.

Výhoda:

(1) Flexibilita kování je skvělá, může produkovat malé kousky méně než 100 kg. A může také produkovat těžké kousky až do 300 T.

(2) Použité nástroje jsou jednoduché nástroje pro obecné účely.

(3) Formování výkojů je postupně deformovat polotovar v různých regionech. Proto je tonáž kování vybavení potřebné k vytvoření stejného kování mnohem menší než tok na kování.

(4) Požadavky na nízkou přesnost pro zařízení.

(5) Produkční cyklus je krátký.

Nevýhody:

(1) Účinnost výroby je mnohem nižší než účinnost kování.

(2) Vypouštění mají jednoduché tvary, nízkou dimenzionální přesnost a drsné povrchy.

(3) Pracovníci mají vysokou intenzitu práce a vyžadují vysokou technickou úroveň.

(4) Není snadné realizovat mechanizaci a automatizaci.

2. kování

Kování zemřel odkazuje na metodu kování, ve které se vypořádání získává vytvořením mezerů s umírajícími na speciálním kovadlovém vybavení. Vypouštění vytvořená touto metodou má přesnou velikost, malé v příspěvku na obrábění, složité struktury a vysoká produktivita.

Klasifikováno podle použitého zařízení: Dieging na kladivo, zemřít kování na klikovém lisu, kování na ploché kovovací stroji, kování na třecí lis, atd.

Výhody:

(1) Vyšší účinnost výroby. Během kování se deformace kovu provádí v dutině die, takže požadovaný tvar lze rychle získat.

(2) Výkony se složitými tvary mohou být vytvořeny.

(3) Může zvětšit distribuci kovového zefektivnění a zlepšit životnost částí.

(4) Velikost kování na matrici je přesnější, kvalita povrchu je lepší a doplňková položka obrábění je menší.

(5) Ušetřete kovové materiály a snižte řezné pracovní zátěž.

(6) Pod podmínkou dostatečných šarží lze snížit náklady na díly.

Nevýhody:

(1) Hmotnost vypořádání s výkonem je omezena kapacitou obecného konglingového vybavení, většinou pod 7 kg.

(2) Výrobní cyklus kování je dlouhý a náklady jsou vysoké.

(3) Investiční náklady na konglingové zařízení jsou větší než náklady na volný kování.

3. kování

Kování na válce se týká procesu kování, ve kterém se k plastickému deformaci sochoru používá pár diesů ventilátoru ve tvaru ventilátoru pro získání požadované kování nebo kování sochoru.

Deformace kování na válce je komplexní trojrozměrná deformace. Většina deformovaného materiálu proudí podél směru délky, aby se zvětšila délka sochoru, a malá část materiálu teče laterálně, aby se zvýšila šířka sochoru. Během procesu kování role se průřezová plocha kořene sochoru neustále snižuje. Proces kování role používá princip formování role k postupné deformaci prázdného.

Kování role je vhodné pro deformační procesy, jako jsou protahovací hřídele, válcovací desky a distribuční materiály podél směru délky. Kování na roli lze použít k výrobě spojovacích tyčí, otočení vrtácích, klíčů, hrotů silnic, motyky, ticků a turbínových lopatků atd.

Ve srovnání s běžným kováním umírání má kování na válce výhody jednoduché struktury vybavení, stabilní produkce, nízkých vibrací a hluku, snadné automatizace a vysoké účinnosti výroby.

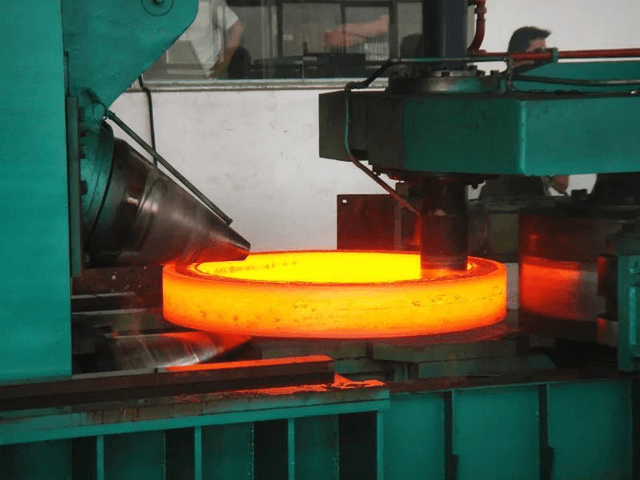

4. Kování pneumatik

Kování pneumatik je metoda kování, která přijímá metodu volného kování, aby se vytvořila prázdná, a poté ji vytvoří ve formě pneumatik. Je to metoda kování mezi volným kováním a kováním. Je široce používán v malých a středně velkých podnicích s méně dienovolným vybavením a většina z nich je volný kování kladiv.

Existuje mnoho typů pneumatikových forem používaných při kování pneumatik a ty běžně používané ve výrobě jsou typové kapky, plísně, nastavená plíseň, polštářská forma, upínací plíseň atd.

Uzavření uzavřeného válce se většinou používá pro kování rotačních výkojů. Například ozubená kola s šéfy na obou koncích se někdy používají pro vytváření neodrážejících výkojů. Uzavřený kování válců je kování bez blesku.

Pro vypořádání pneumatik s komplexními tvary je nutné přidat dvě poloviční formy (tj. Přidejte povrch s rozdělením) do plísně, aby se vytvořila kombinovaná forma válce. A polotovar se tvoří v dutině složené ze dvou polovičních forem.

Kompozitní film se obvykle skládá ze dvou částí, horních a dolních forem. Aby se odpovídalo horní a dolním úmrtím a zabránilo přesunu, vodicí sloupky a vodicí kolíky se často používají pro umístění. Upevnění zemních se většinou používá k výrobě nerealingových výkojů se složitými tvary, jako jsou spojovací tyče, vidlice, forgings atd.

Ve srovnání s volným kováním má kování pneumatik následující výhody:

(1) Protože je polotovar tvořen v dutině zemřít, je velikost kování relativně přesná a povrch je relativně hladký.

(2) Distribuce tkáně zefektivnění je přiměřená, takže kvalita je vysoká.

(3) Kování pneumatik může vytvořit výkony s relativně složitými tvary. Vzhledem k tomu, že tvar kování je řízen dutinou pro matrici, je polotovar rychle vytvořen. A produktivita je 1 až 5krát vyšší než produktivita volného kování.

(4) Existuje jen málo zbývajících bloků, takže přihlášená k obrábění je malá. To nejen šetří kovový materiál, ale také snižuje obráběcí ruční hodiny.

Nevýhody:

(1) je nutné kolísat kladivo s větší tonáží;

(2) mohou být vyrobeny pouze malé výkony;

(3) Životnost formy pneumatiky je nízká;

(4) Obecně je nutné spoléhat na pracovní sílu při pohybu pneumatiky během práce, takže intenzita práce je relativně vysoká;

(5) K výrobě středních a malých šarží výkojů se používá kování pneumatik.

Zhengxi je známýVýrobce stroje v Číně, poskytuje různé typy konglingových lisů, včetně volných kování strojů, kování strojů,Horké kování strojů, Studené kování strojů, a teplé kování strojů atd. Pokud máte nějaké potřeby, kontaktujte nás.

Čas příspěvku: 30.-20.-2023