Glasmåtteforstærket termoplastisk (GMT) er en ny, energibesparende, let sammensat materiale med termoplastisk harpiks som matrix- og glasfibermåtte som det forstærkede skelet. Det er i øjeblikket en ekstremt aktiv kompositmaterialudviklings sort i verden og betragtes som et af århundredets nye materialer.

GMT kan generelt producere ark semi-færdigprodukter. Det behandles derefter direkte til produktet af den ønskede form. GMT har sofistikerede designfunktioner, fremragende påvirkningsmodstand og er let at samle og tilføje. Det er værdsat for sin styrke og lethed, hvilket gør det til en ideel strukturel komponent til at erstatte stål og reducere masse.

1. Fordele ved GMT -materialer

1) Høj styrke: Styrken af GMT ligner den for håndlaget polyester FRP-produkter, og dens densitet er 1,01-1,19g/cm. Det er mindre end termohærdende FRP (1,8-2,0 g/cm), derfor har den en højere specifik styrke.

2) Letvægt og energibesparende: vægten af en bildør lavet afGMT -materialekan reduceres fra 26 kg til 15 kg, og ryggen på ryggen kan reduceres for at øge bilpladsen. Energiforbruget er kun 60% -80% af stålprodukter og 35% -50% af aluminiumsprodukter.

3) Sammenlignet med termohærdende SMC (arkstøbningsforbindelse) har GMT -materiale fordelene ved en kort støbningscyklus, god påvirkningsydelse, genanvendelighed og en lang opbevaringscyklus.

4) Impact Performance: GMT's evne til at absorbere chok er 2,5-3 gange højere end SMC. SMC, stål og aluminium led alle buler eller revner under påvirkning, men GMT forblev uskadet.

5) Høj stivhed: GMT indeholder GF -stof, som stadig kan opretholde sin form, selvom der er en indflydelse på 10 km / h.

2. Anvendelse af GMT -materialer i bilfeltet

GMT -ark har høj styrke og kan gøres til lette komponenter. På samme tid har det høj designfrihed, stærk kollisionsenergiabsorption og god behandlingspræstation. Det er blevet vidt brugt i bilindustrien siden 1990'erne. Da kravene til brændstoføkonomi, genanvendelighed og let behandling fortsætter med at stige, vil markedet for GMT -materialer til bilindustrien fortsat vokse støt.

På nuværende tidspunkt er GMT -materialer i vid udstrækning brugt i bilindustrien, hovedsageligt inklusive sædetrammer, kofangere, instrumentpaneler, hætter, batterikarentes, fodpedaler, frontender, gulve, fendere, bagdøre, tag, bagagekomponenter såsom parentes, solvisor, sparehjørningsracks osv.

1) Sæde ramme

Det anden-række sædetkomprimeringsformet design på Ford Motor Company's 2015 Ford Mustang (på billedet nedenfor) Sportsbil blev designet af niveau 1-leverandør/konverter Continental Structural Plastics ved hjælp af Hanwha L & C's 45% Unidirectional Glass-Reinforced Fiberglass Matmoplastic Forms til Composite Materials (GMT) og Century Tool & Gage, komprimering. Det opfylder med succes de ekstremt udfordrende europæiske sikkerhedsbestemmelser ECE for at opretholde bagagebelastninger.

Den del krævede mere end 100 fea -iterationer at gennemføre, hvilket eliminerer fem dele fra det tidligere stålstrukturdesign. Og det sparer 3,1 kg pr. Køretøj i en tyndere struktur, hvilket også er lettere at installere.

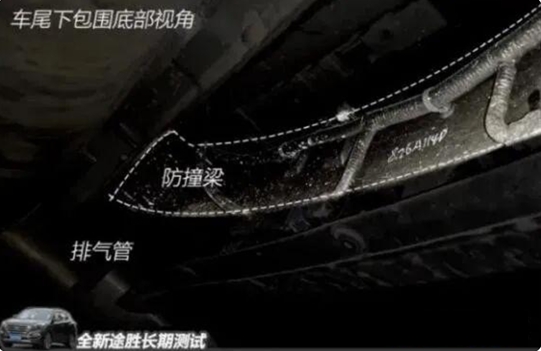

2) Bagerste anti-kollisionsstråle

Anti-kollisionsbjælken bagpå Hyundais nye Tucson (se billede nedenfor) i 2015 er lavet af GMT-materiale. Sammenlignet med stålmaterialer er produktet lettere og har bedre dæmpningsegenskaber. Det reducerer køretøjets vægt og brændstofforbrug, mens det sikrer sikker ydeevne.

3) Front-end-modul

Mercedes-Benz har valgt kvadrantplastikkompositter GMTextm stofforstærket termoplastiske kompositter som front-end-modulelementer i dets S-klasse (billedet nedenfor) luksuscoupe.

4) Body Lower Guard Panel

Quadrant PlasticComposites bruger højtydende GMTEX TM til beskyttelse af underkrop til Mercedes Off-Road Special Edition.

5) bagklappramme

Ud over de sædvanlige fordele ved funktionel integration og vægttab, muliggør formbarheden af GMT -bagklappestrukturer også produktformer, der ikke er mulige med stål eller aluminium. Anvendt til Nissan Murano, Infiniti FX45 og andre modeller.

6) Dashboard Framework

GMT fremstiller det nye koncept med dashboardrammer beregnet til brug på flere Ford Group-modeller: Volvo S40 og V50, Mazda og Ford C-Max. Disse kompositter muliggør en lang række funktionelle integrationer. Især ved at inkorporere køretøjets krydsemedlemmer i form af tynde stålrør i støbningen. Sammenlignet med traditionelle metoder reduceres vægten markant uden at øge omkostningerne.

7) Batteriholder

Posttid: Jan-09-2024