1. gratis smedning

Gratis smedning henviser til behandlingsmetoden til at bruge enkle generelle værktøjer eller direkte anvende en ekstern kraft på det tomme mellem de øvre og nedre ambolter af smedningsudstyret for at deformere tomme for at opnå smedning med den krævede geometriske form og intern kvalitet.

Gratis smedning producerer hovedsageligt smedning i små portioner. Smedningsudstyr såsom smedning af hammere og hydrauliske presser bruges til at danne emner for at opnå kvalificerede smedninger. Gratis smedning vedtager den varme smedningsmetode.

Den gratis smedningsproces inkluderer en grundlæggende proces, en hjælpeproces og en efterbehandlingsproces.

Den grundlæggende proces med fri smedning er foruroligende, tegning, stansning, bøjning, klipning, vridning, skift og smedning osv. Men de tre mest almindeligt anvendte processer i faktisk produktion er foruroligende, tegning og stansning.

Hjælpeproces: Pre-deformationsproces, såsom at trykke på kæben, trykke på kanten af stålindgangen, skære skulderen osv.

Efterbehandlingsprocessen: Processen med at reducere overfladefejlene ved smedninger, såsom fjernelse af ujævnhed og formning af smedningsoverfladen.

Fordel:

(1) Forgingfleksibiliteten er stor, den kan producere små stykker på mindre end 100 kg. Og det kan også producere tunge stykker op til 300T.

(2) De anvendte værktøjer er enkle værktøjer til generelle formål.

(3) dannelse af smedninger er gradvist at deformere tomme i forskellige regioner. Derfor er tonnagen af smedningsudstyr, der kræves for at smede den samme smedning, meget mindre end det ved at smede.

(4) Krav med lav præcision for udstyr.

(5) Produktionscyklussen er kort.

Ulemper:

(1) Produktionseffektiviteten er meget lavere end den for at smede.

(2) Forgings har enkle former, lav dimensionel nøjagtighed og ru overflader.

(3) Arbejdstagere har høj arbejdsintensitet og kræver høje tekniske niveauer.

(4) Det er ikke let at realisere mekanisering og automatisering.

2. dø smedning

Die smedning refererer til smedningsmetoden, hvor smedning opnås ved at danne emner med dies på specielt matrisudstyr. De smedninger, der er produceret ved denne metode, er præcise i størrelse, små i bearbejdningsgodtgørelse, kompleks i struktur og høj produktivitet.

Klassificeret i henhold til det anvendte udstyr: dø smedning på hammeren, dø smedning på krumtappressen, dø smedning på den flade smedningsmaskine, dø smedning på friktionspressen osv.

Fordele:

(1) Højere produktionseffektivitet. Under matricing udføres deformationen af metallet i diehulen, så den ønskede form kan opnås hurtigt.

(2) Forgings med komplekse former kan smedes.

(3) Det kan gøre Metal Streamline -distributionen mere rimelig og forbedre delene for dele.

(4) Størrelsen på smedningen er mere nøjagtig, overfladekvaliteten er bedre, og bearbejdningsgodtgørelsen er mindre.

(5) Gem metalmaterialer og reducer skæring af arbejdsbyrde.

(6) Under betingelse af tilstrækkelige batches kan omkostningerne ved dele reduceres.

Ulemper:

(1) Vægten af die -smedning er begrænset af kapaciteten af generelle die -smedningsudstyr, for det meste under 7 kg.

(2) Fremstillingscyklussen for smedningsdysen er lang, og omkostningerne er høje.

(3) Investeringsomkostningerne ved forfalskningsudstyr er større end for gratis smedningspresse.

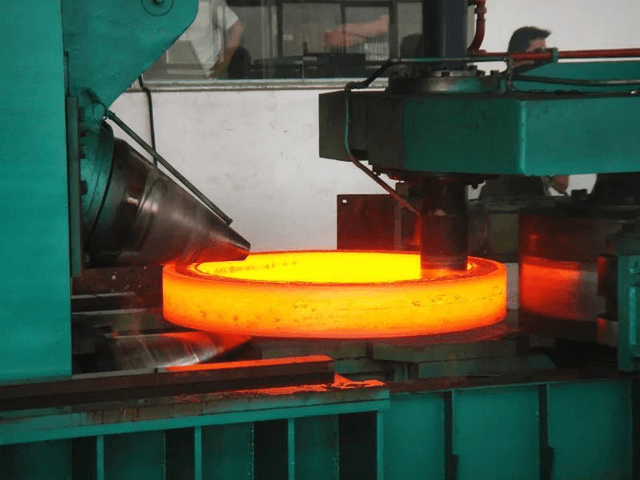

3. rulle smedning

Rullemedning henviser til en smedningsproces, hvor et par mod roterende fanformede matriser bruges til at plastisk deformere billeten for at opnå den ønskede smedning eller smedning billet.

Roll smedning deformation er en kompleks tredimensionel deformation. Det meste af det deformerede materiale strømmer langs længde retningen for at øge billetens længde, og en lille del af materialet strømmer lateralt for at øge billetens bredde. Under rullemedningsprocessen falder tværsnitsområdet for billetroden kontinuerligt. Rullemedningsprocessen bruger princippet om rulleformning til gradvist at deformere et tomt.

Rullemedning er velegnet til deformationsprocesser, såsom forlængende aksler, rullende plader og distribution af materialer langs længderetningen. Rullemedning kan bruges til at fremstille forbindelsesstænger, drejebor, skruenøgler, vejspidser, hoes, pluk og turbineblade osv.

Sammenlignet med almindelige dø smedning har roll smedning fordelene ved enkel udstyrsstruktur, stabil produktion, lav vibration og støj, let automatisering og høj produktionseffektivitet.

4. Dæk dø smedning

Tire Die smedning er en smedningsmetode, der vedtager den gratis smedningsmetode til at gøre et tomt og derefter danner den i dækformen. Det er en smedningsmetode mellem frie smedning og dø smedning. Det er vidt brugt i små og mellemstore virksomheder med mindre matrende udstyr, og de fleste af dem er frie smedende hammere.

Der er mange typer dækforme, der bruges i dækforme, og de almindeligt anvendte i produktionen er type dråbe, spændeform, sæt skimmel, pudeform, klemmeform osv.

Den lukkede cylinderdie bruges for det meste til smedning af roterende smedning. For eksempel bruges gear med bosser i begge ender undertiden til smedning af ikke-revolerende smedninger. Lukket cylinder dør smedning er flashfri smedning.

For dækforme -smedninger med komplekse former er det nødvendigt at tilsætte to halve forme (dvs. tilsætte en skilleoverflade) i cylinderformen for at fremstille en kombineret cylinderform. Og det tomme er dannet i hulrummet sammensat af to halvformer.

Den sammensatte film er normalt sammensat af to dele, de øvre og nedre forme. For at matche de øvre og nedre dies og forhindre, at smedningerne skifter, bruges guide -indlæg og guide -stifter ofte til placering. Die-klemme bruges for det meste til at producere ikke-revolverende smedninger med komplekse former, såsom forbindelsesstænger, gaffelfødninger osv.

Sammenlignet med frie smedning har Tire Die smedning følgende fordele:

(1) Da det tomme er dannet i diehulen, er størrelsen på smedningen relativt nøjagtig, og overfladen er relativt glat.

(2) Distributionen af strømlinevæv er rimelig, så kvaliteten er høj.

(3) Dæk dør smedning kan smede smedning med relativt komplekse former. Da formen på smedningen styres af diehulrummet, dannes blanket hurtigt. Og produktiviteten er 1 til 5 gange højere end for frie smedning.

(4) Der er få resterende blokke, så bearbejdningsgodtgørelsen er lille. Dette sparer ikke kun metalmateriale, men reducerer også bearbejdning af arbejdstid.

Ulemper:

(1) En smedende hammer med en større tonnage er påkrævet;

(2) kun små smedninger kan produceres;

(3) Dækformenes levetid er lav;

(4) det er generelt nødvendigt at stole på arbejdskraft for at bevæge dækformen under arbejdet, så arbejdsintensiteten er relativt høj;

(5) Dæk dø smedning bruges til at producere mellemstore og små portioner af smedninger.

Zhengxi er en velkendtForging Machine Producent i Kina, der leverer forskellige typer smedningspresser, inklusive gratis smedningsmaskiner, dør smedningsmaskiner,Varm smedningsmaskiner, kolde smedningsmaskiner, og varme smedningsmaskiner osv. Hvis du har behov, bedes du kontakte os.

Posttid: Jun-30-2023