1. Freies Schmieden

Freies Schmieden bezieht sich auf die Verarbeitungsmethode zur Verwendung einfacher allgemeine Instrumente oder direkter Anwendung einer externen Kraft auf die Rohling zwischen den oberen und unteren Ambossen der Schmiedensgeräte, um die Rohlings zu verformen, um Schmiedetaten mit der erforderlichen geometrischen Form und inneren Qualität zu erhalten.

Kostenlose Schmieden erzeugt hauptsächlich Schmiedetaten in kleinen Chargen. Schmiedegeräte wie das Schmieden von Hämmern und hydraulischen Pressen werden verwendet, um Rohlinge zu bilden, um qualifizierte Schmiedetaten zu erhalten. Free Forging übernimmt die heiße Schmiedemethode.

Der kostenlose Schmiedensprozess umfasst einen grundlegenden Prozess, einen Hilfsprozess und einen Abschlussprozess.

Der grundlegende Prozess des freien Schmiedens ist stört, Zeichnen, Stanzen, Biegen, Schneiden, Verdrehen, Verschieben und Schmieden usw., aber die drei am häufigsten verwendeten Prozesse in der tatsächlichen Produktion sind störend, zeichnen und stanzen.

Hilfsprozess: Vor-Deformationsprozess, wie das Drücken des Kiefers, das Drücken der Kante des Stahlbeins, das Schneiden der Schulter usw.

Abschlussprozess: Der Prozess der Reduzierung der Oberflächenfehler von Schmiedelementen, wie z.

Vorteil:

(1) Die Schmiedeflexibilität ist großartig, sie kann kleine Stücke von weniger als 100 kg erzeugen. Und es kann auch schwere Stücke bis zu 300 t produzieren.

(2) Die verwendeten Werkzeuge sind einfache allgemeine Werkzeuge.

(3) Die Bildung von Schmiedetionen besteht darin, die Rohling in verschiedenen Regionen allmählich zu verformen. Daher ist die Tonnage von Schmiedensgeräten, die zum Schmieden des gleichen Schmiedens erforderlich sind, viel kleiner als das von der Schmiedefälle.

(4) Niedrige Präzisionsanforderungen für Geräte.

(5) Der Produktionszyklus ist kurz.

Nachteile:

(1) Die Produktionseffizienz ist viel niedriger als die des Schmiedens.

(2) Schmiedeteile haben einfache Formen, niedrige dimensionale Genauigkeit und raue Oberflächen.

(3) Arbeitnehmer haben eine hohe Arbeitsintensität und erfordern ein hohes technisches Niveau.

(4) Es ist nicht einfach, Mechanisierung und Automatisierung zu realisieren.

2. schmieden

Die Schmiede bezieht sich auf die Schmiedemethode, bei der Schmiedeteile durch die Bildung von Rohlingen mit Stanztätern auf speziellen Würfelgeräten erhalten werden. Die nach dieser Methode erzeugten Schmiedungen sind genau in Größe, kleiner Bearbeitungszulagen, komplexer Struktur und hoher Produktivität.

Gemäß den verwendeten Geräten klassifiziert: Die Schmieden am Hammer, sterben Sie auf der Kurbelpresse, sterben Sie auf der flachen Schmiedemaschine, die Schmieden auf der Reibungspresse usw.

Vorteile:

(1) höhere Produktionseffizienz. Während der Schmiedefälle erfolgt die Verformung des Metalls in der Würfelhöhle, sodass die gewünschte Form schnell erhalten werden kann.

(2) Schmiedeteile mit komplexen Formen können geschmiedet werden.

(3) Dadurch kann das Metall -Stromlinienverteiler vernünftiger werden und die Lebensdauer von Teilen verbessern.

(4) Die Größe des Schmiedeschmiedes ist genauer, die Oberflächenqualität ist besser und die Bearbeitungszulage ist kleiner.

(5) Speichern Sie Metallmaterialien und reduzieren Sie die Schnittarbeitslast.

(6) Unter dem Zustand ausreichender Chargen können die Teilekosten reduziert werden.

Nachteile:

(1) Das Gewicht der Schmiede ist durch die Kapazität der allgemeinen Stempelgeräte begrenzt, hauptsächlich unter 7 kg.

(2) Der Herstellungszyklus des Schmieding -Würfels ist lang und die Kosten hoch.

(3) Die Investitionskosten für die Schmiedegeräte sind größer als die von Free Forging Press.

3. Rollschmieden

Roll-Schmieden bezieht sich auf einen Schmiedeprozess, bei dem ein Paar von lüfterförmigen störendem Stempeln verwendet wird, um den Billet plastisch zu verformen, um das gewünschte Schmieden oder das Schmieden zu erhalten.

Die Verformung der Rollenschmiede ist eine komplexe dreidimensionale Verformung. Der größte Teil des deformierten Materials fließt entlang der Länge, um die Länge des Billets zu erhöhen, und ein kleiner Teil des Materials fließt seitlich, um die Breite des Billets zu erhöhen. Während des Rollschmiedprozesses nimmt der Querschnittsbereich der Billet-Wurzel kontinuierlich ab. Der Roll -Schmieden -Prozess verwendet das Prinzip der Rollforming, um einen Leerzeichen allmählich zu verformen.

Die Rollschmieden eignet sich für Verformungsprozesse wie längliche Wellen, Rollplatten und Verteilungsmaterialien entlang der Länge. Rollschmieden kann verwendet werden, um Verbindungsstäbe, Drehbohrer, Schraubenschlüssel, Straßenspitzen, Hacken, Picks und Turbinenklingen usw. herzustellen.

Im Vergleich zu normalen Stempelfürchungen hat das Rollenschmied die Vorteile einer einfachen Ausrüstungsstruktur, einer stabilen Produktion, niedriger Vibration und Rauschen, einfacher Automatisierung und hoher Produktionseffizienz.

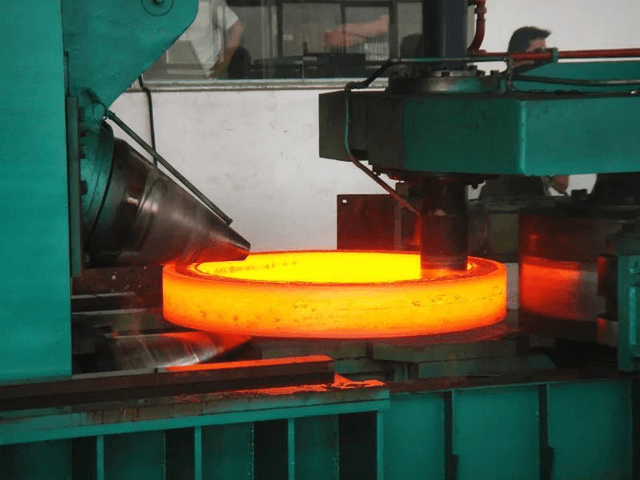

4. Reifenstirbchen schmieden

Das Schmieden von Reifenstirten ist eine Schmiedemethode, die die freie Schmiedemethode annimmt, um eine Leere zu erstellen, und sie dann in der Reifenform bildet. Es ist eine Schmiedemethode zwischen freiem Schmieden und Schmiedefällen. Es wird in kleinen und mittelgroßen Unternehmen mit weniger Würfelgeräten weit verbreitet und die meisten von ihnen sind freie Schmiedenshämmer.

Es gibt viele Arten von Reifenformen, die in Reifenform -Schmieden verwendet werden, und die häufig verwendeten Produktion sind Typentropfen, Schnalelform, Schimmelpilz, Kissenform, Klemmform usw.

Der geschlossene Zylinderstempel wird hauptsächlich für die Schmiede von Rotationsgegenden verwendet. Zum Beispiel werden Ausrüstungen mit Chefs an beiden Enden manchmal zum Schmiedinging-Schmiedeten verwendet. Geschlossene Zylindermut-Schmieden ist blitzfreies Schmieden.

Für Reifenformabgänge mit komplexen Formen ist es erforderlich, zwei halbe Formen (dh eine Abschiedsfläche hinzuzufügen) in die Zylinderform hinzuzufügen, um eine kombinierte Zylinderform herzustellen. Und die Lücke bildet sich im Hohlraum aus zwei halben Formen.

Der zusammengesetzte Film besteht normalerweise aus zwei Teilen, den oberen und unteren Formen. Um den oberen und unteren Sterben anzupassen und zu verhindern, dass sich die Schmiedel verschieben, werden häufig zur Positionierung geführte Pfosten und Führungsstifte verwendet. Die Stempelklemme wird hauptsächlich verwendet, um nicht spannende Schmiedeteile mit komplexen Formen wie Verbindungsstäben, Gabelschmied usw. zu produzieren.

Im Vergleich zum freien Schmieden hat Tyre Die -Schmiede die folgenden Vorteile:

(1) Da der Blindguss in der Würfelhöhle gebildet wird, ist die Größe des Schmiedens relativ genau und die Oberfläche relativ glatt.

(2) Die Verteilung von Stromliniengewebe ist angemessen, sodass die Qualität hoch ist.

(3) Reifenstirbchen können Schmiedeteile mit relativ komplexen Formen schmieden. Da die Form des Schmiedens durch den Stempelhöhle gesteuert wird, wird die Lücke schnell gebildet. Und die Produktivität ist 1- bis 5 -mal höher als die der freien Schmieden.

(4) Es gibt nur wenige verbleibende Blöcke, daher ist die Bearbeitungszulage klein. Dies spart nicht nur Metallmaterial, sondern reduziert auch die Bearbeitungszeitstunden.

Nachteile:

(1) Es ist ein Schmiedenshammer mit einer größeren Tonnage erforderlich;

(2) Es können nur kleine Schmiedetaten produziert werden;

(3) Die Lebensdauer der Reifenform ist niedrig;

(4) Es ist im Allgemeinen notwendig, sich auf Arbeitskräfte zu verlassen, um die Reifenform während der Arbeit zu bewegen, sodass die Arbeitsintensität relativ hoch ist.

(5) Reifenmiederschmiede werden verwendet, um mittelgroße und kleine Schmiedestapel zu produzieren.

Zhengxi ist ein bekanntHersteller von Schmiedemaschinen in ChinaBereitstellung verschiedener Arten von Schmiedepressen, einschließlich kostenloser Schmiedensmaschinen, Schmiedemaschinen,heiße Schmiedegeräte, Kaltes Schmiedegeräteund warme Schmiedensmaschinen usw. Wenn Sie Anforderungen haben, kontaktieren Sie uns bitte.

Postzeit: Jun-30-2023