Dieser Artikel führt hauptsächlich die Gründe für das Scheitern von vorHydraulische PresseFormen und Lösungen.

1. Schimmelmaterial

Schimmel -Stahl gehört zu Legierungstahl. Es gibt Defekte wie nicht-metallische Einschlüsse, Carbid-Segregation, zentrale Poren und weiße Flecken in seiner Struktur, die die Festigkeit, Zähigkeit und thermische Müdigkeitsbeständigkeit der Form erheblich verringern. Im Allgemeinen ist es nach Qualität in gewöhnliche und qualitativ hochwertige Formen unterteilt. Aufgrund der fortschrittlichen Produktionstechnologie sind hochwertige Formen in der Qualität, einheitlich in der Struktur, in der Segregation einheitlich und haben eine hohe Zähigkeit und die thermische Ermüdungsleistung.

Lösung: Das Schmieden gewöhnlicher Formen zum Brechen großer nichtmetallische Einschlüsse, die Carbid-Segregation beseitigt, Carbide verfeinern und die Struktur gleichmäßig macht, um die Wirkung hochwertiger Formen zu erreichen.

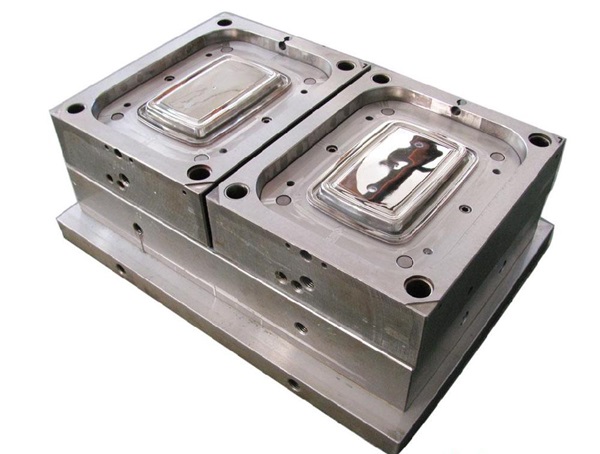

2. Formendesign

Beim Entwerfen der Form sollten die äußeren Abmessungen des Moduls gemäß den materiellen und geometrischen Abmessungen des geformten Teils bestimmt werden, um die Stärke der Form zu gewährleisten. Während der Wärmebehandlung und Verwendung der Form aufgrund des kleinen Radius des Filetes, des breiten Dünnwandabschnitts, der großen Wandstärke und der unangemessenen Position des Lochs und des Schlitzes ist es leicht, übermäßige Spannungskonzentration und Rissinitiation zu verursachen. Das Formgestaltung sollte so weit wie möglich scharfe Ecken vermeiden, und die Loch- und Schlitzpositionen sollten vernünftig angeordnet werden.

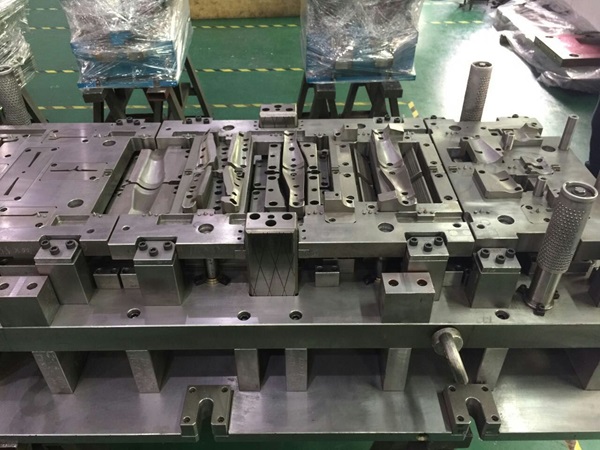

3. Herstellungsprozess

1) Schmiedenprozess

Die Form enthält viele Legierungselemente, hat einen großen Deformationsbeständigkeit während des Schmiedens, eine schlechte thermische Leitfähigkeit und eine niedrige eutektische Temperatur. Wenn Sie nicht aufpassen, wird dies Schimmelfehler verursachen. Es sollte bei 800-900 ℃ vorgewärmt und dann auf 1065-1175 erhitzt werden. Um große nicht-metallische Einschlüsse zu entfernen, die Carbid-Segregation zu beseitigen und Carbide zu verfeinern, stören und Zeichnen sollten während des Schmiedenprozesses mit einheitlicher Organisation wiederholt werden. Während des Kühlprozesses nach dem Schmieden werden das Löschen von Rissen hergestellt. Es ist einfach, Querrisse in der Mitte zu erzeugen. Langsames Abkühlen danachSchmiedenkann dieses Problem vermeiden.

2) Schneiden

Die Oberflächenrauheit des Schneidvorgangs beeinflusst die thermische Ermüdungsleistung der Form stark. Die Oberflächenrauheit des Formhöhlens ist niedrig, und es gibt keine Defekte wie Messerspuren, Kratzer und Grat, die Spannungskonzentration verursachen und thermische Ermüdungsrisse zum Einleiten verursachen.

Lösung: Wenn Sie die Form verarbeiten, müssen Sie im Radius der Ecken komplexer Teile Messerspuren nicht belassen. Und die Grat an den Löchern, Rillenkanten und Wurzeln abmahlen.

3) Schleifen

Während des Schleifprozesses kann die lokale Reibungswärme leicht zu Mängel wie Verbrennungen und Rissen führen und auf der Schleifoberfläche eine restliche Zugspannung erzeugen, was zu vorzeitiger Versagen der Form führt. Die durch Mahlen von Wärme verursachten Verbrennungen können die Formoberfläche temperieren, bis die temperierte Martensit gebildet ist. Die spröde und entbrochene Martensitschicht reduziert die thermische Ermüdungsleistung der Form erheblich. Wenn der lokale Temperaturanstieg der Schleifoberfläche 800 ° C überschreitet und die Kühlung nicht ausreicht, wird das Oberflächenmaterial neu angelegt und in Martensit gelöscht. Die Formoberfläche erzeugt höhere strukturelle Spannung. Der Temperaturanstieg der Formoberfläche erzeugt während des Schleifprozesses thermische Spannung, und die Überlagerung von strukturellen und thermischen Spannungen kann leicht Schleifrisse in der Form verursachen.

4) Elektrik -Bearbeitung

Die Elektrospark -Bearbeitung ist eine unverzichtbare Veredelungsmethode im modernen Schimmelpilzherstellung. Wenn die Funkenentladung auftritt, überschreitet die lokale momentane Temperatur 1000 ° C, so dass das Metall am Entladungspunkt schmilzt und verdampft. Auf der Oberfläche der elektrostarkischen Bearbeitung befindet sich eine dünne Schicht aus geschmolzenem und aufgelöstem Metall. Es gibt viele Mikrorisse. Diese dünne Metallschicht ist hellweiß. Unter der Belastung der Form sind diese Mikro-Cracks leicht zu Makro-Rissen zu entwickeln, was zu einem frühen Bruch und Verschleiß der Form führt.

Lösung: Nach EDM -Prozessen wird die Form gemildert, um die innere Spannung zu beseitigen. Die Temperaturtemperatur darf die maximale Temperaturtemperatur vor EDM jedoch nicht überschreiten.

5) Wärmebehandlungsprozess

Ein angemessener Wärmebehandlungsprozess kann es der Form ermöglichen, die erforderlichen mechanischen Eigenschaften zu erhalten und ihre Lebensdauer zu verbessern. Wenn der Entwurf oder der Betrieb des Wärmebehandlungsprozesses unangemessen ist und die Form ausfällt, wird die Lagerkapazität der Form ernsthaft beschädigt, was zu frühes Versagen führt und die Lebensdauer verkürzt. Zu den Wärmebehandlungsfehlern gehören eine Überhitzung, Überverbrennung, Dekarburisierung, Risse, ungleichmäßige Härtungsschicht, unzureichende Härte usw. Nach einem Zeitraum des Gebrauchs, wenn der akkumulierte innere Stress die gefährliche Grenze, Stressabbau und Temperierung erreicht werden, sollten durchgeführt werden. Andernfalls knackt die Form aufgrund der inneren Spannung, wenn sie weiterhin verwendet wird.

4. Verwendung von Formen

1) Vorheizen von Formen

Die Form hat einen hohen Gehalt mit hohem Legierungselement und eine schlechte thermische Leitfähigkeit. Es sollte vor der Arbeit vollständig vorgewärmt werden. Wenn die Formtemperatur während des Gebrauchs zu hoch ist, nimmt die Festigkeit ab, und eine plastische Verformung kann leicht auftreten, was zum Zusammenbruch der Formoberfläche führt. Wenn die Vorheiztemperatur zu niedrig ist, ändert sich die momentane Oberflächentemperatur stark, wenn die Form verwendet wird, die thermische Spannung ist groß und es ist leicht zu knacken.

Lösung: Die Vorheizungstemperatur der Form beträgt 250-300 ℃. Dies kann nicht nur den Differenzdifferenz der Schmiedefälle verringern und eine übermäßige thermische Spannung der Formoberfläche vermeiden, sondern auch die plastische Verformung auf der Formoberfläche effektiv reduzieren.

2) Formkühlung und Schmierung

Um die Wärmebelastung der Form zu reduzieren und hohe Temperaturen zu vermeiden, wird die Form normalerweise während des Formintervalls abkühlen. Durch regelmäßiges Erhitzen und Abkühlen der Form führen thermische Ermüdungsrisse. Die Form sollte nach dem Gebrauch langsam abgekühlt werden; Andernfalls tritt eine thermische Spannung auf, was zu Formenrissen und -versagen führt.

Lösung: Wenn die Form funktioniert, kann der Graphit auf Wasserbasis mit einem Graphitgehalt von 12% zur Schmierung verwendet werden, um die Form der Form zu verringern, den normalen Metallstrom im Hohlraum zu sorgen und die Freisetzung des Schmiedens zu glätten. Das Graphit -Schmiermittel hat auch einen Wärme -Dissipationseffekt, der die Betriebstemperatur der Form verringern kann.

Die oben genannten sind alle Gründe und Lösungen für das Versagen des hydraulischen Presseformschimmels.Zhengxiist ein Hersteller, der spezialisiert istHydraulische Presseausrüstung. Wenn Sie etwas brauchen, setzen Sie sich bitte mit uns in Verbindung.

Postzeit: Dez.-24-2024