Mit der kontinuierlichen Entwicklung von Verbundwerkstoffen sind neben Glasfasern, die mit Glasfasern verstärkte Kunststoffe versenkten, mit Kohlefasern verstärkte Kunststoffe, borfaserverstärkte Kunststoffe usw. auf. Carbon Faser verstärkte Polymerverbundwerkstoffe (CFRP) sind leichte und starke Materialien, mit denen viele Produkte, die wir in unserem täglichen Leben verwenden, herstellen. Es ist ein Begriff, der zur Beschreibung von faserverstärkten Verbundwerkstoffen verwendet wird, die Kohlenstofffasern als Hauptstrukturkomponente verwenden.

Inhaltstabelle:

1. Carbonfaser verstärkte Polymerstruktur

2. Die Formmethode von Kohlefaserverstärkten Kunststoff

3. Eigenschaften von Kohlefaserverstärkten Polymer

4. Vorteile von CFRP

5. Nachteile von CFK

6. Kohlefaserverstärkte Kunststoff verwendet

Kohlefaserverstärkte Polymerstruktur

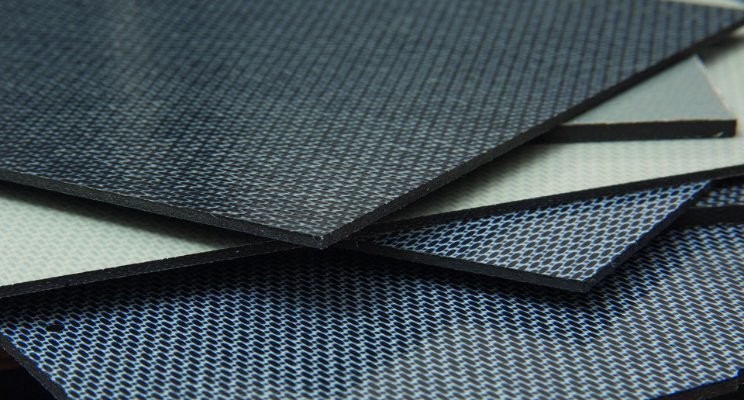

Kohlefaserverstärkte Kunststoff ist ein Material, das durch Anordnen von Kohlefasermaterialien in eine bestimmte Richtung und mithilfe von verbundenen Polymermaterialien gebildet wird. Der Durchmesser von Kohlefasern ist extrem dünn, etwa 7 Mikrometer, aber seine Festigkeit ist extrem hoch.

Die grundlegendste Bestandteile von Kohlefaserverstärkungsmaterial ist das Kohlefaserfilament. Der Grundrohmaterial des Kohlenstofffilaments ist Prepolymer Polyacrylonitril (PAN), Rayon oder Petroleum Pitch. Die Kohlenstofffilamente werden dann durch chemische und mechanische Methoden für Kohlenstofffaserteile zu Kohlefaserstoffen verarbeitet.

Das Bindungspolymer ist normalerweise ein thermosettierendes Harz wie Epoxid. Manchmal werden andere Thermosets oder thermoplastische Polymere wie Polyvinylacetat oder Nylon verwendet. Zusätzlich zu Kohlenstofffasern können Verbundwerkstoffe auch Aramid Q, Ultrahohe-Molekulargewicht Polyethylen, Aluminium oder Glasfasern enthalten. Die Eigenschaften des endgültigen Kohlefaserprodukts können auch durch die Art der in die Bindungsmatrix eingeführten Additive beeinflusst werden.

Die Formmethode von Kohlefaserverstärkten Kunststoff

Kohlefaserprodukte unterscheiden sich hauptsächlich aufgrund unterschiedlicher Prozesse. Es gibt viele Methoden zur Bildung von Kohlefaserverstärkungsmaterialien.

1. Handlaie-Methode

Unterteilt in die Trockenmethode (vorbereitete Geschäfte) und Nassmethode (Fasergewebe und Harz, die angewendet werden). Die Handaufnahme wird auch verwendet, um die Vorbereitungen für die Verwendung in sekundären Formprozessen wie Kompressionsleisten vorzubereiten. In dieser Methode werden die Blätter aus Kohlefaser -Stoff auf eine Form laminiert, um das Endprodukt zu bilden. Die Festigkeits- und Steifigkeitseigenschaften des resultierenden Materials werden durch Auswahl der Ausrichtung und des Gewebes der Stofffasern optimiert. Die Form wird dann mit Epoxidhöhe gefüllt und mit Hitze oder Luft geheilt. Diese Fertigungsmethode wird häufig für nicht stressige Teile wie Motorabdeckungen verwendet.

2. Vakuumformmethode

Für die laminierte Vorregion ist es erforderlich, Druck durch ein bestimmtes Verfahren auszuüben, um ihn in der Nähe der Form zu bringen und unter einer bestimmten Temperatur und einem bestimmten Druck zu heilen und zu formen. Die Vakuumbeutelmethode verwendet eine Vakuumpumpe, um das Innere des Formbeutels so zu evakuieren, so dass der Unterdruck zwischen dem Beutel und der Form einen Druck bildet, so dass sich das Verbundmaterial in der Nähe der Form befindet.

Auf der Grundlage der Vakuum-Bag-Methode wurde später die Vakuumbag-Autoklave-Formmethode abgeleitet. Autoklaven liefern höhere Drücke und Hitze heilen das Teil (anstelle einer natürlichen Aushärtung) als nur mit Vakuum-Bag-Methoden. Ein solcher Teil hat eine kompaktere Struktur, eine bessere Oberflächenqualität, kann Luftblasen effektiv beseitigen (Blasen wirken sich stark auf die Festigkeit des Teils aus) und die Gesamtqualität ist höher. Tatsächlich ähnelt der Prozess des Vakuumbackens dem von Mobilfunkfilm, der klebt. Das Eliminieren von Luftblasen ist eine wichtige Aufgabe.

3. Komprimierungsformmethode

Kompressionsformungist eine Formmethode, die der Massenproduktion und der Massenproduktion förderlich ist. Formen bestehen normalerweise aus oberen und unteren Teilen, die wir männliche Schimmelpilze und eine weibliche Form nennen. Der Formprozess besteht darin, die Matte aus Präparien in die Metallzählerform einzufügen, und unter der Wirkung bestimmter Temperatur und Druck wird die Matte im Formhöhlen erhitzt und plastiziert, fließt unter Druck und füllt die Schimmelpilzhohlheit und dann und formt und härtet, um Produkte zu erhalten. Diese Methode hat jedoch höhere Anfangskosten als die vorherigen, da die Form eine sehr hohe CNC-Bearbeitung erfordert.

4. Wickeln

Für Teile mit komplexen Formen oder in Form eines Revolutionskörperes kann ein Filamentwickler verwendet werden, um das Teil durch Wickeln des Filaments auf einem Dorn oder Kern zu machen. Nach dem Wickeln ist die vollständige Heilung und entfernen Sie den Dorn. Beispielsweise können röhrenförmige Gelenkarme, die in Suspensionssystemen verwendet werden, mit dieser Methode hergestellt werden.

5. Harztransferformung

Harzübertragungsform (RTM) ist eine relativ beliebte Formmethode. Seine grundlegenden Schritte sind:

1. Legen Sie den vorbereiteten Faserstoff mit schlechtem Kohlefaser in die Form und schließen Sie die Form.

2. Injizieren Sie flüssiges thermosettierendes Harz in es, imprägnieren Sie das Verstärkungsmaterial und heilen Sie.

Eigenschaften von Kohlefaser -verstärktem Polymer

(1) hohe Festigkeit und gute Elastizität.

Die spezifische Festigkeit (dh das Verhältnis der Zugfestigkeit zur Dichte) von Kohlefaser beträgt 6 -mal so hoch wie das 17 -fache der von Aluminium. Der spezifische Modul (dh das Verhältnis des Jungmoduls zur Dichte, das ein Zeichen für die Elastizität eines Objekts ist) ist mehr als das dreifache von Stahl oder Aluminium.

Mit hoher spezifischer Stärke kann es eine große Arbeitsbelastung tragen. Der maximale Arbeitsdruck kann 350 kg/cm2 erreichen. Darüber hinaus ist es kompressibler und widerstandsfähiger als reines F-4 und sein Geflecht.

(2) Gute Müdigkeitsbeständigkeit und Verschleißfestigkeit.

Seine Ermüdungsresistenz ist viel höher als die des Epoxidharzes und höher als die von Metallmaterialien. Graphitfasern sind selbstschmierend und haben einen kleinen Reibungskoeffizienten. Die Verschleißmenge ist 5-10-mal kleiner als die von allgemeinen Asbestprodukten oder F-4-Zöpfen.

(3) Gute thermische Leitfähigkeit und Wärmebeständigkeit.

Kohlefaserverstärkte Kunststoffe haben eine gute thermische Leitfähigkeit, und die durch Reibung erzeugte Wärme ist leicht zu löschen. Der Innenraum ist nicht leicht zu überhitzen und Wärme zu lagern und kann als dynamisches Versiegelungsmaterial verwendet werden. In der Luft kann es stabil im Temperaturbereich von -120 ~ 350 ° C funktionieren. Mit der Verringerung des Alkali -Metallgehalts in Kohlefaser kann die Servicetemperatur weiter erhöht werden. In einem inerten Gas kann seine anpassbare Temperatur etwa 2000 ° C erreichen und scharfe Änderungen in Kälte und Wärme standhalten.

(4) guter Vibrationswiderstand.

Es ist nicht einfach zu schwingen oder zu flattern, und es ist auch ein hervorragendes Material für die Vibrationsreduktion und die Rauschreduktion.

Vorteile von CFRP

1. Leichtes Gewicht

Traditionelle Glasfaser -Verstärkungskunststoffe verwenden kontinuierliche Glasfasern und 70% Glasfasern (Glasgewicht/Gesamtgewicht) und haben typischerweise eine Dichte von 0,065 Pfund pro Kubikzoll. Ein CFRP -Verbundwerkstoff mit dem gleichen Fasergewicht von 70% hat typischerweise eine Dichte von 0,055 Pfund pro Kubikzoll.

2. hohe Stärke

Obwohl Carbonfaser verstärkte Polymere leicht sind, haben CFK -Verbundwerkstoffe eine höhere Stärke und eine höhere Steifheit pro Gewicht der Einheiten als Glasfaserverbundwerkstoffe. Im Vergleich zu Metallmaterialien ist dieser Vorteil offensichtlicher.

Nachteile von CFRP

1. hohe Kosten

Die Produktionskosten für Kohlefaserverstärkte Kunststoff sind unerschwinglich. Die Carbon -Faserpreise können je nach den aktuellen Marktbedingungen (Angebot und Nachfrage), der Art der Kohlefaser (Luft- und Raumfahrt vs. kommerzielle Klasse) und der Größe des Faserbündels variieren. Auf Pfund-für-Pfund-Basis kann jungfräuliche Kohlefaser 5- bis 25-mal teurer sein als Glasfaser. Dieser Unterschied ist beim Vergleich von Stahl mit CFK noch größer.

2. Leitfähigkeit

Dies ist der Vorteil und den Nachteil von Kohlefaserverbundwerkstoffen. Es hängt von der Anwendung ab. Kohlenstofffasern sind extrem leitfähig und Glasfasern isolieren. Viele Produkte verwenden Glasfaser anstelle von Kohlefaser oder Metall, da sie eine strenge Isolierung erfordern. Bei der Produktion von Versorgungsunternehmen erfordern viele Produkte die Verwendung von Glasfasern.

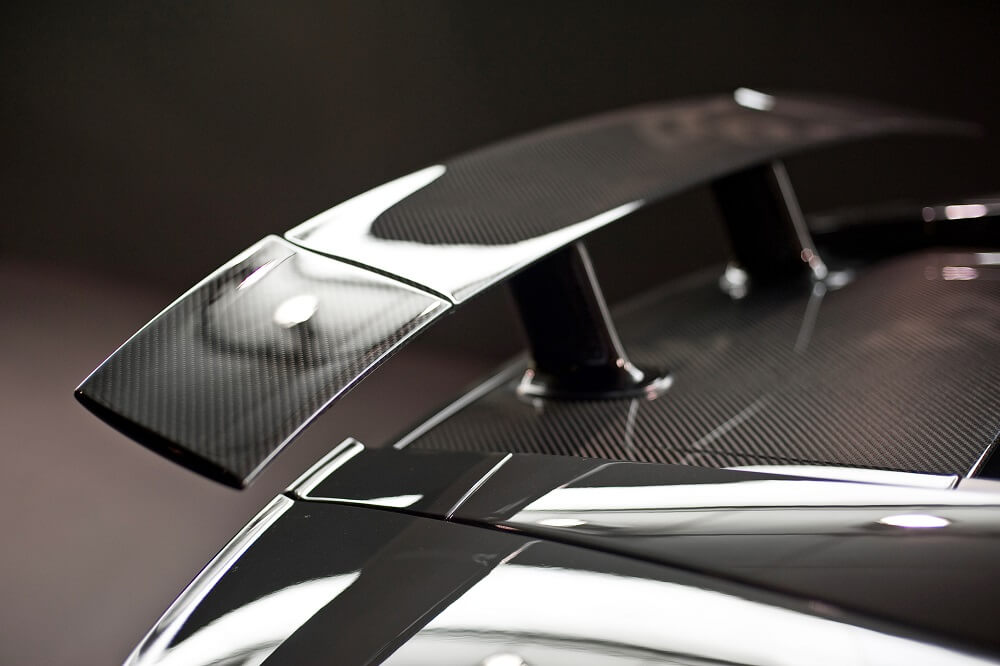

Kohlefaserverstärkte Kunststoff verwendet

Die Anwendungen von Kohlefaser -verstärktem Polymer sind im Leben breit, von mechanischen Teilen bis hin zu militärischen Materialien.

(1)als Versiegelungspackung

Kohlefaser verstärktes PTFE-Material kann zu korrosionsbeständigen, weastenden und hochtemperaturbeständigen Dichtungsringen oder Verpackungen verarbeitet werden. Bei der statischen Versiegelung ist die Lebensdauer länger, mehr als 10-mal länger als die allgemeine ölgezogene Asbestpackung. Es kann die Versiegelungsleistung unter Laständerungen und eine schnelle Kühlung und schnelle Erwärmung beibehalten. Und da das Material keine orrosiven Substanzen enthält, tritt keine Lochfraßkorrosion auf dem Metall auf.

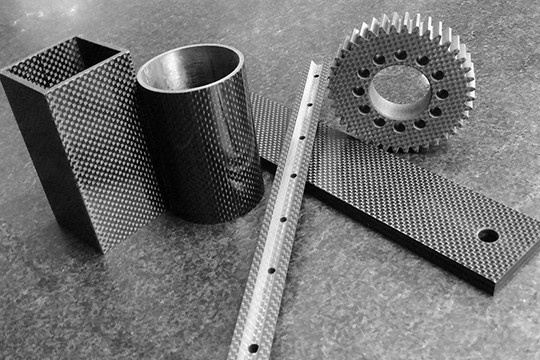

(2)als Schleifenteile

Unter Verwendung seiner selbstlubrizierenden Eigenschaften kann es als Lager, Zahnräder und Kolbenringe für besondere Zwecke verwendet werden. Wie ölfreie Schmierlager für Luftfahrtinstrumente und Bandrekorder, ölfreie geschmierte Zahnräder für elektrische Getriebe Diesellokomotiven (um Unfälle zu vermeiden, die durch Öllecks verursacht werden), ölfreie Schmierkolbenringe auf Kompressoren usw. Darüber hinaus können es auch als Sliding-Lager oder Versiegelungen verwendet werden.

(3) als strukturelle Materialien für Luft- und Raumfahrt, Luftfahrt und Raketen. Es wurde erstmals in der Flugzeugherstellung eingesetzt, um das Gewicht des Flugzeugs zu verringern und die Flugwirksamkeit zu verbessern. Es wird auch in Chemikalie, Erdöl, elektrischer Strom, Maschinen und anderen Branchen als Dreh- oder Hubkolben dynamische Siegel oder verschiedene statische Dichtungsmaterialien verwendet.

Zhengxi ist ein ProfiHydraulische Pressefabrik in ChinaBereitstellung hochwertigerVerbundhydraulikpresseZur Bildung von CFK -Produkten.

Postzeit: Mai-25. Mai-2023