El termoplástico reforzado con estera de vidrio (GMT) es un material compuesto liviano novedoso, ahorrador de energía con resina termoplástica como la matriz y la estera de fibra de vidrio como esqueleto reforzado. Actualmente es una variedad de desarrollo de material compuesto extremadamente activo en el mundo y se considera uno de los nuevos materiales del siglo.

GMT generalmente puede producir productos semi-acabados de hoja. Luego se procesa directamente en el producto de la forma deseada. GMT tiene características de diseño sofisticadas, excelente resistencia al impacto y es fácil de ensamblar y agregar. Es apreciado por su resistencia y ligereza, lo que lo convierte en un componente estructural ideal para reemplazar el acero y reducir la masa.

1. Ventajas de los materiales GMT

1) Alta resistencia: la resistencia de GMT es similar a la de los productos de poliéster de poliéster manuales, y su densidad es 1.01-1.19 g/cm. Es más pequeño que FRP termoestable (1.8-2.0 g/cm), por lo tanto, tiene una fuerza específica más alta.

2) Ligero y ahorro de energía: el peso de la puerta de un automóvil hecho deMaterial GMTSe puede reducir de 26 kg a 15 kg, y el grosor de la parte posterior puede reducirse para aumentar el espacio del automóvil. El consumo de energía es solo del 60% -80% de los productos de acero y 35% -50% de los productos de aluminio.

3) En comparación con SMC termoestable (compuesto de moldeo de láminas), el material GMT tiene las ventajas de un ciclo de moldeo corto, un buen rendimiento de impacto, reciclabilidad y un ciclo de almacenamiento largo.

4) Rendimiento de impacto: la capacidad de GMT para absorber el choque es 2.5-3 veces más alta que SMC. SMC, acero y aluminio sufrieron abolladuras o grietas bajo impacto, pero GMT permaneció indemne.

5) Alta rigidez: GMT contiene tela GF, que aún puede mantener su forma incluso si hay un impacto de 10 mph.

2. Aplicación de materiales GMT en el campo automotriz

Las láminas GMT tienen alta fuerza y se pueden hacer en componentes livianos. Al mismo tiempo, tiene una alta libertad de diseño, una fuerte absorción de energía de colisión y un buen rendimiento de procesamiento. Se ha utilizado ampliamente en la industria automotriz desde la década de 1990. A medida que los requisitos para la economía de combustible, la reciclabilidad y la facilidad de procesamiento continúan aumentando, el mercado de materiales GMT para la industria automotriz continuará creciendo constantemente.

En la actualidad, los materiales GMT se utilizan ampliamente en la industria automotriz, principalmente que incluyen marcos de asiento, parachoques, paneles de instrumentos, capuchas, soportes de batería, pedales de pies, extremos frontales, pisos, guardabarros, puertas traseras, techos, componentes de equipaje, como soportes, visores de sol, bastidores de llantas de repuesto, etc.

1) Marco de asiento

El diseño deportivo Ford Mustang (en la foto a continuación) de la segunda fila en el automóvil deportivo Ford Mustang (en la foto a continuación) de Ford Motor Company 2015 fue diseñado por plásticos estructurales continentales de nivel 1 de nivel 1 utilizando el 45% de 45% unidireccional de fibra de vidrio reforzada con gigglasas de fibra de vidrio para materiales compuestos (GMT) y un moldeo de fibra de vidrio de vidrio de vidrio. Cumple con éxito las Regulaciones de Seguridad Europea extremadamente desafiantes ECE para mantener las cargas de equipaje.

La parte requería más de 100 iteraciones de FEA para completar, eliminando cinco partes del diseño anterior de la estructura de acero. Y ahorra 3.1 kilogramos por vehículo en una estructura más delgada, que también es más fácil de instalar.

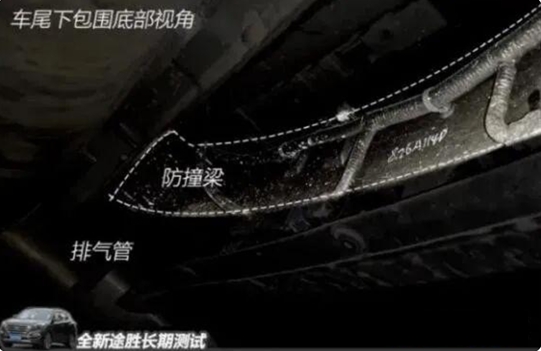

2) Viga contra la colisión trasera

El haz contra la colisión en la parte trasera del nuevo Tucson de Hyundai (ver la imagen a continuación) en 2015 está hecho de material GMT. En comparación con los materiales de acero, el producto es más ligero y tiene mejores propiedades de amortiguación. Reduce el peso del vehículo y el consumo de combustible al tiempo que garantiza un rendimiento seguro.

3) módulo front-end

Mercedes-Benz ha elegido compuestos de plástico cuadrante GMTextm compuestos termoplásticos reforzados con la tela como elementos del módulo front-end en su clase S (en la foto a continuación) Coupé de lujo.

4) Cuerpo Panel de guardia inferior

Quadrant PlasticComposites utiliza GMTEX TM de alto rendimiento para la protección de la campana inferior para la edición especial Off-Road de Mercedes.

5) Marco de la puerta trasera

Además de las ventajas habituales de la integración funcional y la reducción de peso, la formabilidad de las estructuras de portón trasero GMT también permite que las formas de productos no posibles con acero o aluminio. Aplicado a Nissan Murano, Infiniti FX45 y otros modelos.

6) Marco de tablero

GMT fabrica el nuevo concepto de marcos del tablero destinado a su uso en varios modelos de grupo Ford: Volvo S40 y V50, Mazda y Ford C-Max. Estos compuestos permiten una amplia gama de integraciones funcionales. Especialmente incorporando los miembros de la cruz del vehículo en forma de tubos de acero delgados en el moldeo. En comparación con los métodos tradicionales, el peso se reduce significativamente sin aumentar el costo.

7) Soporte de batería

Tiempo de publicación: enero-09-2024