1. Forjing gratuito

La falsificación libre se refiere al método de procesamiento de utilizar herramientas simples de uso general o aplicar directamente una fuerza externa al blanco entre los yunques superiores e inferiores del equipo de forja para deformar el espacio en blanco para obtener las parlotes con la forma geométrica requerida y la calidad interna.

La falsificación gratuita produce principalmente paratas en pequeños lotes. Los equipos de forjado como forjar martillos y prensas hidráulicas se utilizan para formar espacios en blanco para obtener perdidas calificadas. La falsificación gratuita adopta el método de forja en caliente.

El proceso de forja gratuito incluye un proceso básico, un proceso auxiliar y un proceso de acabado.

El proceso básico de forja libre es molesto, dibujo, perforación, flexión, corte, torsión, cambio y forja, etc. Pero los tres procesos más utilizados en la producción real son molesto, dibujo y golpes.

Proceso auxiliar: proceso previo a la deformación, como presionar la mandíbula, presionar el borde del lingote de acero, cortar el hombro, etc.

Proceso de acabado: el proceso de reducir los defectos de la superficie de las paradas, como eliminar la desigualidad y la configuración de la superficie de forja.

Ventaja:

(1) La flexibilidad de forja es excelente, puede producir pequeñas piezas de menos de 100 kg. Y también puede producir piezas pesadas de hasta 300T.

(2) Las herramientas utilizadas son herramientas simples de uso general.

(3) La formación de parlantes es deformar gradualmente el espacio en blanco en diferentes regiones. Por lo tanto, el tonelaje del equipo de forjado requerido para falsificar la misma falsificación es mucho más pequeño que el de la falsificación.

(4) Requisitos de baja precisión para el equipo.

(5) El ciclo de producción es corto.

Desventajas:

(1) La eficiencia de producción es mucho menor que la de la fugación de troquel.

(2) Las paradas tienen formas simples, precisión de baja dimensión y superficies rugosas.

(3) Los trabajadores tienen una alta intensidad laboral y requieren altos niveles técnicos.

(4) No es fácil realizar la mecanización y la automatización.

2. Die Forging

La fragua de die se refiere al método de forjado en el que se obtienen las parlotes formando espacios en blanco con troqueles en equipos especiales de forjado. Las paradas producidas por este método son de tamaño preciso, pequeños en asignación de mecanizado, complejo de estructura y alta productividad.

Clasificado de acuerdo con el equipo utilizado: Forging de troquel en el martillo, fugación de troquel en la prensa de la manivela, fugando en la máquina de falsificación plana, forjando a la prensa de fricción, etc.

Ventajas:

(1) mayor eficiencia de producción. Durante la fugación de troqueles, la deformación del metal se lleva a cabo en la cavidad del troquel, por lo que la forma deseada se puede obtener rápidamente.

(2) Las parlotes con formas complejas se pueden forjar.

(3) Puede hacer que la distribución de la línea de línea de metal sea más razonable y mejorar la vida útil de las piezas.

(4) El tamaño de la fugación de troquel es más precisa, la calidad de la superficie es mejor y el subsidio de mecanizado es más pequeño.

(5) Guardar materiales metálicos y reducir la carga de trabajo de corte.

(6) En la condición de suficientes lotes, el costo de las piezas puede reducirse.

Desventajas:

(1) El peso de las paradas de matriz está limitado por la capacidad del equipo de forjado general de troqueles, principalmente por debajo de 7 kg.

(2) El ciclo de fabricación del troquel de forja es largo y el costo es alto.

(3) El costo de inversión de los equipos de falsificación es mayor que el de la prensa de forja gratuita.

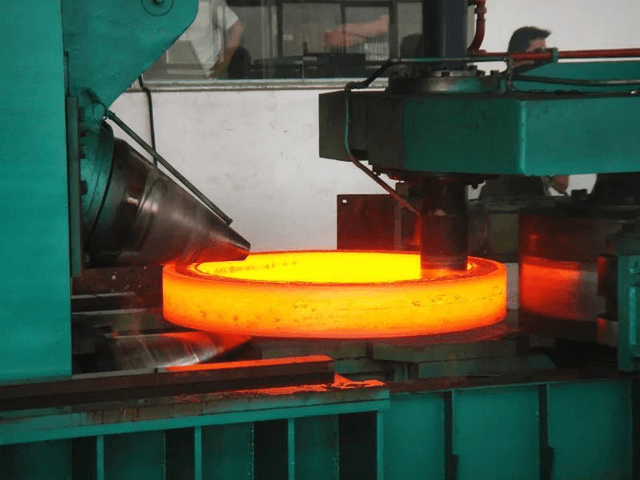

3. Forjeo de rollo

La forja de rollo se refiere a un proceso de forja en el que se usan un par de troqueles en forma de abanico contrarrotantes para deformar plásticamente el tocho para obtener la palanquilla de forja o forja deseada.

La deformación de forja de rollo es una deformación tridimensional compleja. La mayor parte del material deformado fluye a lo largo de la dirección de longitud para aumentar la longitud de la palanquilla, y una pequeña parte del material fluye lateralmente para aumentar el ancho de la palanquilla. Durante el proceso de forja de balanceo, el área de sección transversal de la raíz de palanquilla disminuye continuamente. El proceso de forjado de rollo utiliza el principio de formación de rollo para deformar gradualmente un espacio en blanco.

La forja enrollable es adecuada para procesos de deformación, como ejes alargantes, losas rodantes y materiales de distribución a lo largo de la dirección de longitud. La forja enrollable se puede usar para producir bielas, brocas de perforación, llaves, espigas de carretera, azadas, selecciones y cuchillas de turbina, etc.

En comparación con la falsificación ordinaria, la falsificación de rollo tiene las ventajas de la estructura de equipos simples, la producción estable, la baja vibración y el ruido, la fácil automatización y la alta eficiencia de producción.

4. Fuerza de matriz de neumáticos

El forjado de los neumáticos es un método de forjado que adopta el método de forja libre para hacer un blanco, y luego lo forma en el molde de neumáticos. Es un método de forjado entre forja libre y forja de die. Se usa ampliamente en pequeñas y medianas empresas con menos equipos de forjado y la mayoría de ellos son martillos forjados libres.

Hay muchos tipos de moldes de neumáticos utilizados en la forja de moho de neumáticos, y los utilizados comúnmente en producción son gota de tipo, moho de hebilla, molde de colocación, moho de cojín, moho de sujeción, etc.

El troquel cilindro cerrado se usa principalmente para la forja de las dotas rotativas. Por ejemplo, los engranajes con jefes en ambos extremos a veces se usan para forjar perdidas no revolucionarias. Forjado de troqueles de cilindro cerrado es una forja sin flash.

Para las partas de moho de los neumáticos con formas complejas, es necesario agregar dos medios moldes (es decir, agregar una superficie de separación) en el molde del cilindro para hacer un molde de cilindro combinado. Y el blanco se forma en la cavidad compuesta por dos medios moldes.

La película compuesta generalmente está compuesta de dos partes, los moldes superior e inferior. Para que coincidan con los troqueles superiores e inferiores y evite que las parejas se despliegan, los postes de guía y los pasadores de guía a menudo se usan para el posicionamiento. La sujeción de troqueles se usa principalmente para producir perdidas no revolucionadas con formas complejas, como bielas, parlotes de horquilla, etc.

En comparación con la falsificación gratuita, la falsificación de los neumáticos tiene las siguientes ventajas:

(1) Dado que el blanco se forma en la cavidad del troquel, el tamaño de la falsificación es relativamente preciso y la superficie es relativamente lisa.

(2) La distribución del tejido de la línea de corriente es razonable, por lo que la calidad es alta.

(3) La fugación de matriz de neumáticos puede falsificar las paradas con formas relativamente complejas. Dado que la forma de la falsificación está controlada por la cavidad del troquel, el blanco se forma rápidamente. Y la productividad es de 1 a 5 veces mayor que la de la falsificación libre.

(4) Hay pocos bloques restantes, por lo que la asignación de mecanizado es pequeña. Esto no solo ahorra material de metal, sino que también reduce el mecanizado de horas hombre.

Desventajas:

(1) Se requiere un martillo de forjado con un tonelaje más grande;

(2) Solo se pueden producir pequeñas parlantes;

(3) la vida útil del moho del neumático es baja;

(4) Generalmente es necesario confiar en la mano de obra para mover el moho del neumático durante el trabajo, por lo que la intensidad laboral es relativamente alta;

(5) La fugación de troqueles de neumáticos se usa para producir lotes medianos y pequeños de perdidas.

Zhengxi es un conocidoForjing Machine Fabricante en China, proporcionando varios tipos de prensas de forjado, incluidas máquinas de forjado gratuitas, máquinas de forjado de troquel,Máquinas de forjado en caliente, Máquinas de forja fríay máquinas de forjado cálido, etc. Si tiene alguna necesidad, contáctenos.

Tiempo de publicación: junio del 30-2023