Este artículo presenta principalmente las razones del fracaso deprensa hidráulicamoldes y soluciones.

1. Material de moho

El acero de moho pertenece al acero de aleación. Hay defectos como inclusiones no metálicas, segregación de carburo, poros centrales y manchas blancas en su estructura, que reducen en gran medida la resistencia, la tenacidad y la resistencia a la fatiga térmica del molde. En general, se divide en moldes ordinarios y de alta calidad según la calidad. Debido a la tecnología de producción avanzada, los moldes de alta calidad son de calidad pura, de estructura uniforme, pequeña en segregación y tienen alto dureza y rendimiento de fatiga térmica.

Solución: forjar moldes ordinarios para romper grandes inclusiones no metálicas, eliminar la segregación de carburo, refinar los carburos y hacer que la estructura sea uniforme para lograr el efecto de los moldes de alta calidad.

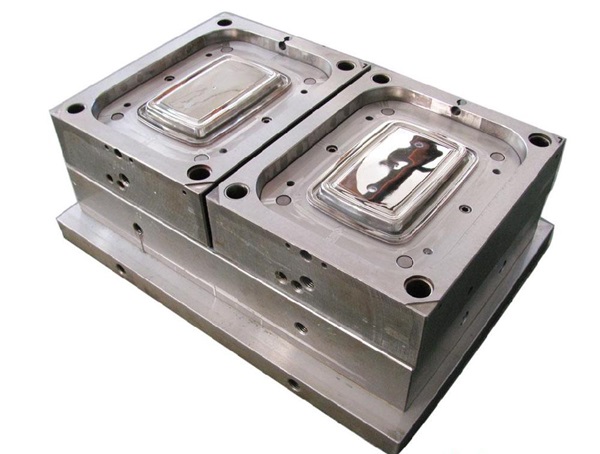

2. Diseño de moldes

Al diseñar el molde, las dimensiones externas del módulo deben determinarse de acuerdo con el material y las dimensiones geométricas de la parte formada para garantizar la resistencia del molde. Además, durante el tratamiento térmico y el uso del molde, debido al pequeño radio del filete, la sección ancha de pared delgada, la gran diferencia de espesor de la pared y la posición inapropiada del orificio y la ranura, es fácil causar concentración excesiva de tensión y inicio de grietas. El diseño del molde debe evitar las esquinas afiladas tanto como sea posible, y el orificio y las posiciones de la ranura deben organizarse razonablemente.

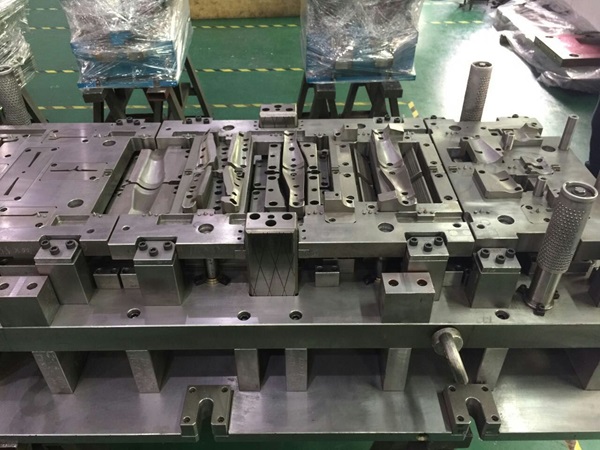

3. Proceso de fabricación

1) Proceso de forja

El molde contiene muchos elementos de aleación, tiene una gran resistencia a la deformación durante la falsificación, poca conductividad térmica y una temperatura eutéctica baja. Si no presta atención, causará falla del moho. Debe precalentarse a 800-900 ℃ y luego calentarse a 1065-1175 ℃. Para eliminar grandes inclusiones no metálicas, elimine la segregación de carburo y refine los carburos, se deben repetir y dibujar durante el proceso de forja con una organización uniforme. Durante el proceso de enfriamiento después de forjar, las grietas de enfriamiento tienden a producirse. Es fácil producir grietas transversales en el centro. Enfriamiento lento despuésforjapuede evitar este problema.

2) corte

La rugosidad de la superficie del proceso de corte influye en gran medida en el rendimiento de la fatiga térmica del molde. La rugosidad de la superficie de la cavidad del moho es baja, y no hay defectos como marcas de cuchillo, rasguños y rebabas, lo que causará concentración de estrés y causará grietas de fatiga térmica.

Solución: al procesar el molde, evite que las marcas de cuchillo se dejen en el radio de las esquinas de las piezas complejas. Y moler las rebabas en los agujeros, bordes de ritmo y raíces.

3) molienda

Durante el proceso de molienda, el calor de fricción local puede causar fácilmente defectos como quemaduras y grietas y producir tensión de tracción residual en la superficie de molienda, lo que lleva a una falla prematura del molde. Las quemaduras causadas por el calor de molienda pueden templar la superficie del molde hasta que se forme martensita templada. La capa de martensita frágil y no desplazada reducirá en gran medida el rendimiento de la fatiga térmica del molde. Cuando el aumento de la temperatura local de la superficie de molienda excede los 800 ℃, y el enfriamiento es insuficiente, el material de la superficie se reacondee y se apagará en la martensita. La superficie del moho producirá un mayor estrés estructural. El aumento de la temperatura de la superficie del molde producirá estrés térmico durante el proceso de molienda, y la superposición de la tensión estructural y térmica puede causar fácilmente grietas de molienda en el molde.

4) Mecanizado de electrovopark

El mecanizado de electrospark es un método de acabado indispensable en el proceso moderno de fabricación de moho. Cuando se produce la descarga de chispa, la temperatura instantánea local supera los 1000 ℃, por lo que el metal en el punto de descarga se derrite y se vaporiza. Hay una capa delgada de metal derretido y resolidificado en la superficie del mecanizado Electrospark. Hay muchas microcracks. Esta delgada capa de metal es de blanco brillante. Bajo la carga del molde, estos micro-cracks son fáciles de desarrollar en grietas macro, lo que resulta en fractura temprana y desgaste del molde.

Solución: después de los procesos EDM, el molde se atenúa para eliminar el estrés interno. Sin embargo, la temperatura de templado no debe exceder la temperatura máxima de templado antes de EDM.

5) Proceso de tratamiento térmico

Un proceso de tratamiento térmico razonable puede permitir que el moho obtenga las propiedades mecánicas requeridas y mejore su vida útil. Si el diseño u operación del proceso de tratamiento térmico es incorrecto y hace que el moho falle, dañará gravemente la capacidad de carga del molde, lo que resulta en una falla temprana y acortará la vida útil. Los defectos del tratamiento térmico incluyen sobrecalentamiento, sobrecarga, descarburización, grietas, capa de endurecimiento desigual, dureza insuficiente, etc. Después de un período de uso, cuando el estrés interno acumulado alcanza el límite peligroso, se debe realizar alivio del estrés y templamiento. De lo contrario, el molde se agrietará debido al estrés interno cuando se continúa utilizándose.

4. Uso de moldes

1) Precaliente de moldes

El molde tiene un alto contenido de elemento de aleación y una mala conductividad térmica. Debe estar completamente precalentado antes del trabajo. Si la temperatura del moho es demasiado alta durante el uso, la resistencia disminuirá y la deformación plástica ocurrirá fácilmente, lo que dará como resultado un colapso de la superficie del moho. Cuando la temperatura de precalentamiento es demasiado baja, la temperatura de la superficie instantánea cambia enormemente cuando el molde comienza a usarse, la tensión térmica es grande y es fácil de romper.

Solución: se determina que la temperatura de precalentamiento del molde es 250-300 ℃. Esto no solo puede reducir la diferencia de temperatura de forja de troquel y evitar la tensión térmica excesiva en la superficie del molde, sino también reducir efectivamente la deformación plástica en la superficie del molde.

2) enfriamiento y lubricación de moho

Para reducir la carga de calor del moho y evitar altas temperaturas, el moho generalmente se ve obligado a enfriarse durante el intervalo de moho. El calentamiento periódico y el enfriamiento del molde causarán grietas de fatiga térmica. El molde debe enfriarse lentamente después de su uso; De lo contrario, se producirá estrés térmico, lo que dará como resultado agrietarse por moho y falla.

Solución: cuando el moho funciona, el grafito a base de agua con un contenido de grafito al 12% se puede usar para la lubricación para reducir la fuerza de formación, garantizar el flujo normal de metal en la cavidad y suavizar la liberación de la forja. El lubricante de grafito también tiene un efecto de disipación de calor, que puede reducir la temperatura de funcionamiento del moho.

Los anteriores son todas las razones y soluciones para la falla del molde de prensa hidráulica.Zhengxies un fabricante especializado enequipo de prensa hidráulica. Si necesita algo, póngase en contacto con nosotros.

Tiempo de publicación: Dic 24-2024