See artikkel tutvustab peamiselt ebaõnnestumise põhjuseidhüdrauliline ajakirjandusVormid ja lahendused.

1. Hallitusmaterjal

Hallitusratas kuulub sulami terasest. Selle struktuuris on selliseid defekte nagu mittemetallilised lisamised, karbiidide segregatsioon, kesksed poorid ja valged laigud, mis vähendavad oluliselt vormi tugevust, sitkust ja termilist väsimuskindlust. Üldiselt jaguneb see vastavalt kvaliteedile tavalisteks ja kvaliteetseteks vormideks. Täiustatud tootmistehnoloogia tõttu on kvaliteetsed vormid puhta kvaliteediga, ühtlase struktuuriga, väikeste segregatsioonide poolest ning neil on suure sitkuse ja soojusliku väsimuse jõudlus.

Lahendus: tavaliste vormide sepistamine, et murda suured mittemetallilised lisandused, kõrvaldada karbiidi segregatsioon, täpsustada karbiide ja muuta struktuur ühtlane, et saavutada kvaliteetsete vormide mõju.

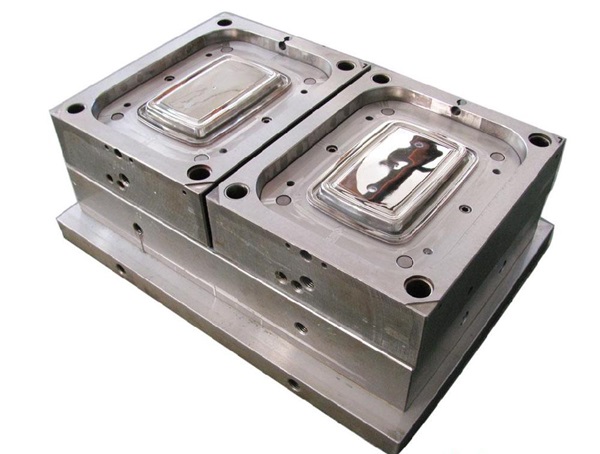

2. Vormide kujundus

Vormi kujundamisel tuleks mooduli välimised mõõtmed määrata vastavalt moodustatud osa materjali ja geomeetriliste mõõtmetele, et tagada vormi tugevus. Lisaks, kuumtöötlemise ja vormi kasutamise ajal, filee väikese raadiuse, laia seina seinaosa, suure seina paksuse erinevuse ning augu ja pesa sobimatu asendi tõttu on lihtne põhjustada liigset pinge kontsentratsiooni ja pragude initsiatsiooni. Hallituse kujundus peaks võimalikult palju nurki vältima ning augu ja piluasendid tuleks olla mõistlikult paigutatud.

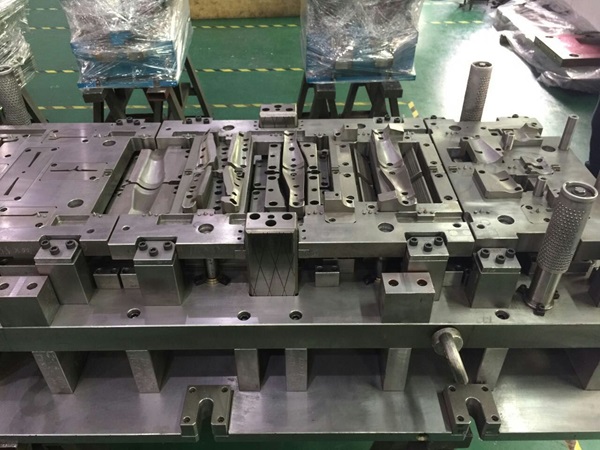

3. tootmisprotsess

1) Sepistamise protsess

Hallitus sisaldab paljusid sulami elemente, sepistamise ajal on suur deformatsioonikindlus, halb soojusjuhtivuse ja madal eutektiline temperatuur. Kui te ei pööra tähelepanu, põhjustab see hallituse rikke. See tuleks eelsoojendada temperatuuril 800-900 ℃ ja kuumutada seejärel 1065-1175 ℃. Suurte mittemetalliliste lisandite eemaldamiseks, karbiidi segregatsiooni kõrvaldamiseks ja karbiide täpsustada, tuleks häirivaid ja joonistamist korrata sepistamisprotsessi ajal ühtse korraldusega. Pärast sepistamist jahutusprotsessi ajal kipuvad pragude kustutamise tekkimist. Keskuses on lihtne põiki pragusid tekitada. Aeglane jahutamine pärastsepistaminesaab seda probleemi vältida.

2) lõikamine

Lõikamisprotsessi pinna karedus mõjutab oluliselt vormi termilise väsimuse jõudlust. Hallituse õõnsuse pinnakaredus on madal ja puuduvad sellised defektid nagu nugajäljed, kriimustused ja urud, mis põhjustavad stressi kontsentratsiooni ja põhjustavad termiliste väsimuse pragude algatamist.

Lahendus: vormi töötlemisel vältige nugajälgede jäämist keerukate osade nurkade raadiusele. Ja jahvatage aukude, soone servade ja juurte urud maha.

3) lihvimine

Jahvatusprotsessi käigus võib kohalik hõõrdekuumus põhjustada selliseid defekte nagu põletused ja praod ning tekitada lihvimispinnale jääkpinget, mis viib vormi enneaegse rikkeni. Kuumuse lihvimisest põhjustatud põletused võivad hallituse pinda karastada, kuni karastatud martensiit moodustub. Rabe ja mitteväärimata martensiitikiht vähendab oluliselt vormi termilise väsimuse jõudlust. Kui lihvimispinna lokaalne temperatuuri tõus ületab 800 ℃ ja jahutus pole piisav, austeniti ja kustutatakse pinnamaterjal martensiidiks. Hallituse pind tekitab suurema konstruktsioonipinge. Vormi pinna temperatuuri tõus tekitab lihvimisprotsessi ajal termilist pinget ning konstruktsiooni ja termilise pinge superpositsioon võib hõlpsalt põhjustada vormi jahvatuspragusid.

4) Elektrospaaride töötlemine

Elektrospaaride töötlemine on tänapäevases hallituse tootmisprotsessis hädavajalik viimistlusmeetod. Kui sädeme tühjenemine toimub, ületab kohalik hetketemperatuur 1000 ℃, nii et metall tühjenduspunktis sulab ja aurustub. Elektrosruudi töötlemise pinnal on õhuke kiht sulatatud ja lahutatud metalli. Selles on palju mikrokraid. See õhuke metallkiht on erkvalge. Hallituse koormuse all on neid mikrokraare hõlpsasti makropragudesse arendatavad, mille tulemuseks on varajane luumurd ja kulumine.

Lahendus: Pärast EDM -protsesse karastatakse vorm sisemise stressi kõrvaldamiseks. Kuid karastumistemperatuur ei tohi enne EDM -i ületada maksimaalset karastumistemperatuuri.

5) Kuumtöötluse protsess

Mõistlik kuumtöötlusprotsess võimaldab hallituse saada vajalikud mehaanilised omadused ja parandada selle kasutusaega. Kui kuumtöötluse protsessi kavandamine või toimimine on vale ja põhjustab hallituse ebaõnnestumist, kahjustab see tõsiselt vormi kandevõimet, mille tulemuseks on varajane rike ja lühendab kasutusaega. Kuumtöötluse defektide hulka kuuluvad ülekuumenemine, ülekiirustamine, dekarbursatsioon, pragunemine, ebaühtlane kõvenev kiht, ebapiisav kõvadus jne. Pärast kasutusperioodi, kui kogunenud sisemine pinge jõuab ohtliku piiri saavutamiseks, tuleks läbi viia stressi leevendamine ja karastamine. Vastasel juhul praguneb hallitus sisemise stressi tõttu, kui seda jätkab kasutamist.

4. Vormide kasutamine

1) Hallituste eelsoojendamine

Hallitusel on kõrge sulami elementide sisaldus ja halb soojusjuhtivus. See tuleks enne tööd täielikult eelkuumutada. Kui hallituse temperatuur on kasutamise ajal liiga kõrge, väheneb tugevus ja plastist deformatsioon ilmneb kergesti, põhjustades hallituse pinna kokkuvarisemise. Kui eelsoojendamise temperatuur on liiga madal, muutub pinna temperatuur hallituse kasutamisel suuresti, termiline pinge on suur ja seda on lihtne praguneda.

Lahendus: vormi eelsoojendamise temperatuur on määratud 250-300 ℃. See ei suuda mitte ainult vähendada sepiste temperatuuri erinevust ja vältida liigset termilist pinget hallituse pinnal, vaid vähendada ka tõhusalt vormi pinna plastilist deformatsiooni.

2) hallituse jahutamine ja määrimine

Kordi soojuskoormuse vähendamiseks ja kõrgete temperatuuride vältimiseks sunnitakse vorm tavaliselt vormi intervalli ajal jahtuma. Hallituse perioodiline kuumutamine ja jahutamine põhjustavad termilise väsimuse pragusid. Halv tuleks pärast kasutamist aeglaselt jahutada; Vastasel juhul ilmneb termiline pinge, mille tulemuseks on vormi pragunemine ja rikke.

Lahendus: kui vorm töötab, saab määrimiseks kasutada 12% grafiidisisaldusega veepõhist grafiiti, et vähendada moodustusjõudu, tagada metalli normaalne voog õõnsuses ja siluda sepistamise vabanemist. Grafiidi määrdeainel on ka soojuse hajumise efekt, mis võib vähendada vormi töötemperatuuri.

Ülaltoodu on kõik põhjused ja lahendused hüdraulilise pressi hallituse rikke jaoks.Zhengxion spetsialiseerunud tootjahüdraulilised pressiseadmed. Kui vajate midagi, võtke meiega ühendust.

Postiaeg: 24. detsember 20124