Seppä on muinainen ja tärkeä metallintyöstömenetelmä, joka juontaa juurensa vuoteen 2000 eKr. Se toimii lämmittämällä metalli tyhjä tiettyyn lämpötilaan ja sitten paineen avulla muotoilla se haluttuun muotoon. Se on yleinen menetelmä korkean lujuuden, korkean kestävyyden osien valmistukseen. Taostamisprosessissa on kaksi yleistä menetelmää, nimittäin vapaa taonta ja kuolevan taonta. Tässä artikkelissa tutkitaan näiden kahden menetelmän eroja, etuja ja haittoja sekä sovelluksia.

Ilmainen taonta

Ilmainen taonta, joka tunnetaan myös nimellä ilmainen vasaran taonta tai ilmainen taontaprosessi, on menetelmä metalliselle takoon ilman muottia. Vapaassa taontaprosessissa taonta tyhjä (yleensä metalli lohko tai sauva) lämmitetään lämpötilaan, jossa siitä tulee tarpeeksi muovia ja muotoilee sitten haluttuun muotoon käyttämällä laitteita, kuten taontavasaraa tai taontapuristimen. Tämä prosessi perustuu toimivien työntekijöiden taitoihin, joiden on hallittava muotoa ja kokoa tarkkailemalla ja hallitsemalla taontaprosessia.

Ilmaisen taonta:

1. Joustavuus: Ilmainen taonta sopii eri muotoihin ja kokoihin, koska monimutkaisia muotteja ei tarvitse tehdä.

2. Materiaalinsäästö: Koska muotia ei ole, muotin valmistukseen ei tarvita lisäaineistoja, jotka voivat vähentää jätteitä.

3. Soveltuu pieneen erän tuotantoon: Ilmainen taonta sopii pieneen erän tuotantoon, koska muottien massatuotantoa ei vaadita.

Vapaiden taontojen haitat:

1. Luottamus työntekijöiden taitoihin: ilmaisen taon laatu riippuu työntekijöiden taitoista ja kokemuksesta, joten työntekijöiden vaatimukset ovat korkeammat.

2. Hidas tuotantonopeus: Verrattuna muotin taonta, vapaan taonta on hidasta.

3. Muodon ja koon hallinta on vaikeaa: Ilman muottien apua, muodon ja koon hallinta vapaassa takoon on vaikeaa ja vaatii enemmän seuraavaa prosessointia.

Ilmaiset taontasovellukset:

Ilmainen taonta on yleistä seuraavilla alueilla:

1. Valmistetaan erityyppisiä metalliosija, kuten väärennöksiä, vasaraosat ja valut.

2. Tuottaa korkean lujuuden ja kestävyyden mekaaniset osat, kuten kampiaksot, kytkentävarret ja laakerit.

3. Raskaiden koneiden ja teknisten laitteiden avainkomponentit.

Kuolla taistelu

Die -taonta on prosessi, joka käyttää kuolemaa metallin muodostamiseen. Tässä prosessissa metalli tyhjä on erityisesti suunniteltu muotti ja muotoiltu sitten haluttuun muotoon paineen kautta. Muotit voivat olla yksittäisiä tai moniosaisia osan monimutkaisuudesta riippuen.

Edut Die Forging:

1. Korkea tarkkuus: Muotin taonta voi tarjota erittäin tarkan muodon ja koon hallinnan, mikä vähentää seuraavan prosessoinnin tarvetta.

2. Korkea tuotanto: Koska muottia voidaan käyttää useita kertoja, homeen takous soveltuu massatuotantoon ja parantaa tuotannon tehokkuutta.

3. Hyvä johdonmukaisuus: Kietapa voi varmistaa kunkin osan johdonmukaisuuden ja vähentää vaihtelua.

Kuoleman taonon haitat:

1. Korkeat tuotantokustannukset: Monimutkaisten muottien valmistuskustannukset ovat suhteellisen korkeat, etenkin pienelle erätuotannolle, mikä ei ole kustannustehokasta.

2. Ei soveltu erityisiin muotoihin: Erittäin monimutkaisia tai epästandardin muotoisia osia on ehkä valmistettava kalliita mukautettuja muotteja.

3. Ei soveltu matalan lämpötilan taonta: Kastikongging vaatii yleensä korkeampia lämpötiloja, eikä se sovellu osiin, jotka vaativat matalan lämpötilan taontoa.

Muotin taontasovellukset:

Kietavan taonta käytetään laajasti seuraavilla kentillä:

1.

2.

3. Tuottaa tarkkaan tekniikan osia, kuten laakerit, vaihteet ja telineet.

Yleensä ilmaisilla taonta ja kuolevan taonta on omat edut ja rajoituksensa ja ne sopivat erilaisiin tuotantotarpeisiin. Asianmukaisen taontamenetelmän valitseminen riippuu osan monimutkaisuudesta, tuotantomäärästä ja vaaditusta tarkkuudesta. Käytännön sovelluksissa nämä tekijät on usein punnittava optimaalisen taontaprosessin määrittämiseksi. Prosessien jatkuva kehittäminen ja parantaminen jatkaa molempien menetelmien käyttöalueiden käyttöä.

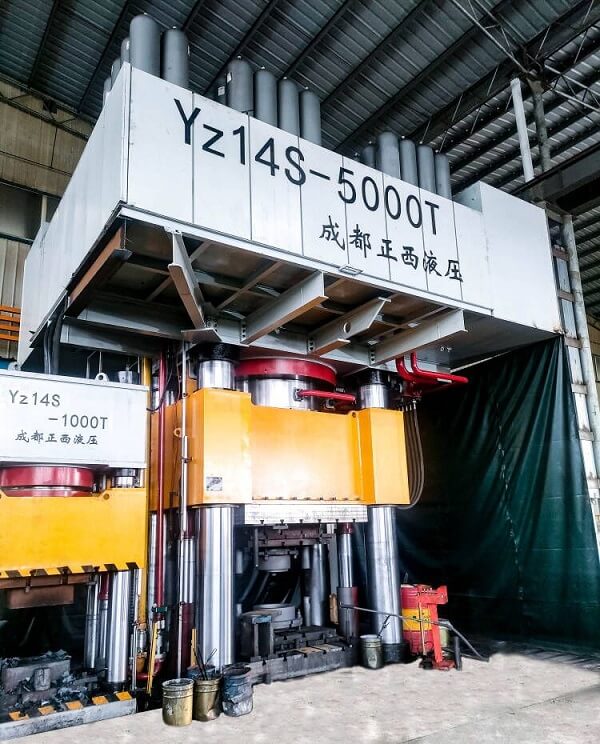

Zhengxi on ammattilainenLehdistötehdas Kiinassa, tarjota korkealaatuista ilmaistataontapuristimetja kuole taontapuristimet. Lisäksi hydrauliset puristimet voidaan räätälöidä ja tuottaa asiakkaiden tarpeiden mukaan. Jos sinulla on tarpeita, ota meihin yhteyttä.

Viestin aika: SEP-09-2023