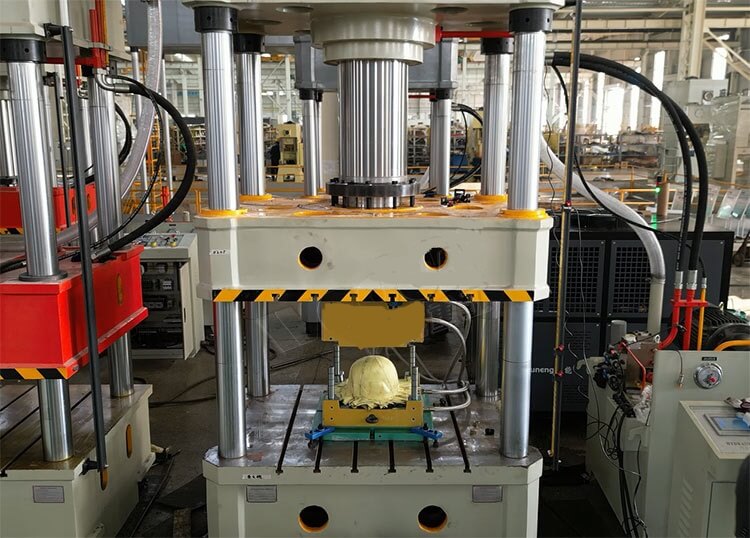

315T Presse hydraulique pour comprimer les casques pare-balles PE

Les casques compliqués composites sont généralement faits de tissu en fibre de verre, de tissu en fibre de kevlar et de résine thermoplastique. Il comprend une couche étanche, une couche ignifuge, une couche de tissu sans fibres aramide et une couche de résine. 315 tonnespresse hydrauliquePour comprimer, les casques Bulletproof sont spécialement conçus pour produirePE / Kevlar / Aramid Fiber Bulletproof Hallets. Il utilise une technologie de traitement à haute pression pour garantir que le matériau du casque a des propriétés de protection suffisantes. Cette presse à casque peut produire des casques de haute qualité par balles pour assurer la sécurité des troupes équipées.

Cette presse hydraulique pour comprimer un casque pare-balles conçu et produit parZhengxi hydrauliqueest utilisé pour former des casques de balles à coque convexes. Il peut efficacement éviter les fissures causées par la formation locale, obtenir une formation d'angle négative, améliorer la qualité de formation et assurer une épaisseur uniforme du casque après la formation. Grâce à une sélection raisonnable et à une configuration de matériaux, combinée à une technologie de traitement de la presse de 315 tonnes, le casque pare-balles produit a de bonnes performances et sécurité anti-Hit, et il peut protéger efficacement la tête du porteur contre les impacts externes.

Selon le matériau et les spécifications du casque, 315 tonnes, 450 tonnes, 500 tonnes, 630 tonnes, 800 tonnes et autres presses hydrauliques à quatre colonnes peuvent être utilisées.

Caractéristiques structurelles de la presse hydraulique pour comprimer le casque pare-balles PE:

1. La structure de l'hôte est optimisée et conçue par un ordinateur. La structure à quatre colonnes a une bonne rigidité et une grande précision.

2. Utilisez du liquide comme moyen pour transférer de l'énergie. Une pompe à huile de piston à faible bruit importé est utilisée.

3. Système intégré de la soupape de cartouche, action fiable, propreté élevée, faible fuite.

4. Grâce au panneau de fonctionnement pour sélectionner, deux processus de moulage de course fixe et de pression fixe peuvent être réalisés.

5. La pression de travail et la course sont réglables dans la plage spécifiée en fonction des besoins du processus.

6. Composants d'étanchéité des cylindres professionnels, forte fiabilité et longue durée de vie.

7. Le dispositif de lubrification automatique du rail de guidage protège entièrement la colonne de guidage et maintient la précision.

8. Le système électrique est contrôlé par PLC, qui peut réaliser un fonctionnement à une clé. Le processus est simple et facile à utiliser.

Étapes de moulage par casque pare-balles PE:

(1) Couper: Coupez le tissu sans trame de fibre de polyéthylène ou de polyéthylène à poids moléculaire ultra-élevé ou de film en feuilles circulaires et les stratifier.

(2) Préparation de blanc de casque: Les feuilles circulaires de tissu sans trame obtenues à l'étape (1) sont laminées et pressées à froid dans un moule pour obtenir un blanc de casque.

(3) Préparation de la préforme: Placez le blanc du casque dans le moule de préforme, façonnez progressivement le blanc du casque et coupez progressivement le matériau excédentaire sur le bord extérieur du blanc.

(4) Préparation de pièces moulées: Mettez la préforme obtenue à l'étape (3) dans un moule pour façonner le casque préformé, le retirer après refroidissement et obtenir un casque semi-finis.

(5) Le casque semi-fini est traité par la coupe, la peinture, la suspension et d'autres processus pour obtenir le casque fini.

Cette machine de presse à casque bullette PE, nous produisons, adopte une conception de pression de 315 tonnes et possède de fortes capacités de traitement. Il comprime le matériau du casque en une forme qui répond aux exigences standard. La structure de la presse est solide et stable pour s'assurer qu'elle ne sera pas déformée ou endommagée pendant la production. La presse est également équipée d'un système de contrôle avancé qui peut atteindre une pression et un contrôle de température précis pour garantir que le traitement des matériaux du casque répond aux exigences et améliore l'efficacité de la production.