Avec le développement continu de matériaux composites, en plus des plastiques renforcés en fibre de verre, des plastiques renforcés en fibre de carbone, des plastiques renforcés en fibre de bore, etc. sont apparus. Les composites en polymère renforcé en fibre de carbone (CFRP) sont des matériaux légers et solides qui sont utilisés pour fabriquer de nombreux produits que nous utilisons dans notre vie quotidienne. C'est un terme utilisé pour décrire les matériaux composites renforcés par les fibres qui utilisent les fibres de carbone comme composante structurelle principale.

Tableau de contenu:

1. Structure en polymère renforcé en fibre de carbone

2. La méthode de moulage en plastique renforcé en fibre de carbone

3. Propriétés du polymère renforcé en fibre de carbone

4. Avantages du CFRP

5. Inconvénients du CFRP

6. Utilisations en plastique renforcé en fibre de carbone

Structure en polymère renforcé en fibre de carbone

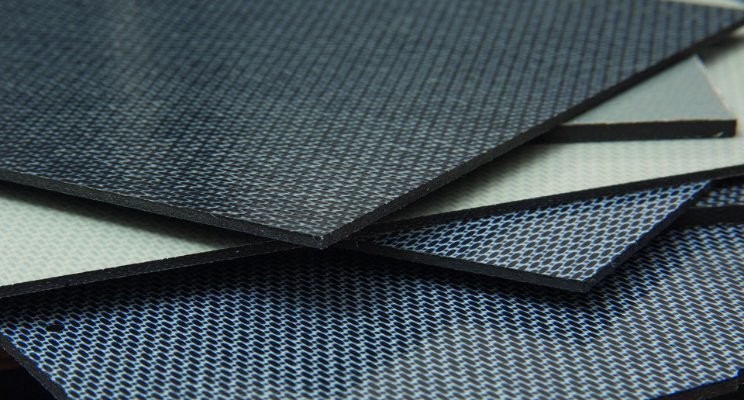

Le plastique renforcé de fibre de carbone est un matériau formé en disposant des matériaux en fibre de carbone dans une certaine direction et en utilisant des matériaux en polymère lié. Le diamètre de la fibre de carbone est extrêmement mince, environ 7 microns, mais sa résistance est extrêmement élevée.

L'unité constituante la plus élémentaire de matériau composite renforcé en fibre de carbone est le filament de fibre de carbone. La matière première de base du filament de carbone est le polyacrylonitrile prépolymère (PAN), la rayonne ou le pas de pétrole. Les filaments de carbone sont ensuite transformés en tissus en fibre de carbone par des méthodes chimiques et mécaniques pour les pièces en fibre de carbone.

Le polymère de liaison est généralement une résine thermodurcissante telle que l'époxy. D'autres thermodosets ou polymères thermoplastiques sont parfois utilisés, tels que le polyvinyl acétate ou le nylon. En plus des fibres de carbone, les composites peuvent également contenir des fibres de polyéthylène, d'aluminium ou de verre de polyéthylène, d'aluminium ou de verre. Les propriétés du produit final en fibre de carbone peuvent également être affectées par le type d'additifs introduits dans la matrice de liaison.

La méthode de moulage en plastique renforcé en fibre de carbone

Les produits en fibre de carbone sont principalement différents en raison de différents processus. Il existe de nombreuses méthodes pour former des matériaux en polymère renforcé en fibre de carbone.

1. Méthode de mise en page

Divisé en méthode sèche (boutique pré-préparée) et méthode humide (tissu fibre et résine collée à l'utilisation). La mise en place des mains est également utilisée pour préparer des préimprégères à utiliser dans les processus de moulage secondaire tels que le moulage par compression. Cette méthode est l'endroit où les feuilles de tissu en fibre de carbone sont laminées sur un moule pour former le produit final. Les propriétés de résistance et de rigidité du matériau résultant sont optimisées en sélectionnant l'alignement et le tissage des fibres de tissu. Le moule est ensuite rempli d'époxy et durci de chaleur ou d'air. Cette méthode de fabrication est souvent utilisée pour les pièces non stressées, telles que les couvercles de moteur.

2. Méthode de formation sous vide

Pour le préreg laminé, il est nécessaire d'appliquer la pression à travers un certain processus pour le rapprocher du moule et le guérir et le façonner sous une certaine température et pression. La méthode du sac à vide utilise une pompe à vide pour évacuer l'intérieur du sac de formation de sorte que la pression négative entre le sac et le moule forme une pression de sorte que le matériau composite soit proche du moule.

Sur la base de la méthode du sac à vide, la méthode de formation de sac à vide-sac-autoclave a été dérivée plus tard. Les autoclaves offrent des pressions plus élevées et guérir la pièce (au lieu du durcissement naturel) que les méthodes uniquement du sac à vide. Une telle partie a une structure plus compacte, une meilleure qualité de surface, peut éliminer efficacement les bulles d'air (les bulles affecteront grandement la résistance de la pièce), et la qualité globale est plus élevée. En fait, le processus d'ensachage d'aspirateur est similaire à celui du collage du film de téléphone mobile. L'élimination des bulles d'air est une tâche majeure.

3. Méthode de moulage de compression

Moulage par compressionest une méthode de moulage propice à la production de masse et à la production de masse. Les moisissures sont généralement faites de parties supérieures et inférieures, que nous appelons des moisissures mâles et un moule féminin. Le processus de moulage consiste à mettre le tapis en préimprégères dans le moule du compteur métallique, et sous l'action de certaines températures et pression, le tapis est chauffé et plastifié dans la cavité du moule, coule sous pression, et remplit la cavité du moule, puis et le moulage et le durcissement pour obtenir des produits. Cependant, cette méthode a un coût initial plus élevé que les précédents, car le moule nécessite une usinage CNC à très haute précision.

4. Moulage d'enroulement

Pour les parties à formes complexes ou en forme de corps de révolution, un enneur de filament peut être utilisé pour faire la pièce en enroulant le filament sur un mandrin ou un noyau. Une fois l'enroulement, il est complet de guérir et retirer le mandrin. Par exemple, les bras de joint tubulaires utilisés dans les systèmes de suspension peuvent être fabriqués en utilisant cette méthode.

5. Moulage de transfert de résine

Le moulage par transfert de résine (RTM) est une méthode de moulage relativement populaire. Ses étapes de base sont:

1. Placez le mauvais tissu de fibre de carbone préparé dans le moule et fermez le moule.

2. Injecter la résine de thermodurcissement liquide dedans, imprégner le matériau de renforcement et guérir.

Propriétés du polymère renforcé en fibre de carbone

(1) Haute résistance et bonne élasticité.

La résistance spécifique (c'est-à-dire le rapport de la résistance à la traction à la densité) de la fibre de carbone est 6 fois celle de l'acier et 17 fois celle de l'aluminium. Le module spécifique (c'est-à-dire le rapport du module de Young à la densité, qui est un signe de l'élasticité d'un objet) est plus de 3 fois celle de l'acier ou de l'aluminium.

Avec une résistance spécifique élevée, il peut supporter une grande charge de travail. Sa pression de travail maximale peut atteindre 350 kg / cm2. De plus, il est plus compressible et résilient que le F-4 pur et sa tresse.

(2) Bonne résistance à la fatigue et résistance à l'usure.

Sa résistance à la fatigue est beaucoup plus élevée que celle de la résine époxy et supérieure à celle des matériaux métalliques. Les fibres de graphite sont auto-lubrifiantes et ont un petit coefficient de frottement. La quantité d'usure est 5 à 10 fois plus petite que celle des produits généraux d'amiante ou des tresses F-4.

(3) bonne conductivité thermique et résistance à la chaleur.

Les plastiques renforcés en fibre de carbone ont une bonne conductivité thermique et la chaleur générée par la friction est facilement dissipée. L'intérieur n'est pas facile à surchauffer et à stocker la chaleur et peut être utilisé comme matériau d'étanchéité dynamique. Dans l'air, il peut fonctionner de manière stable dans la plage de température de -120 ~ 350 ° C. Avec la réduction de la teneur en métaux alcalins en fibre de carbone, la température de service peut être encore augmentée. Dans un gaz inerte, sa température adaptable peut atteindre environ 2000 ° C, et elle peut résister à des changements nets dans le froid et la chaleur.

(4) Bonne résistance aux vibrations.

Il n'est pas facile de résonner ou de flotter, et c'est également un excellent matériau pour la réduction des vibrations et la réduction du bruit.

Avantages du CFRP

1. Léger

Les plastiques renforcés en fibres de verre traditionnels utilisent des fibres de verre continues et 70% de fibres de verre (poids en verre / poids total) et ont généralement une densité de 0,065 livres par pouce cube. Un composite CFRP avec le même poids de fibre de 70% a généralement une densité de 0,055 livres par pouce cube.

2. Haute résistance

Bien que les polymères renforcés en fibre de carbone soient légers, les composites CFRP ont une résistance plus élevée et une rigidité plus élevée par poids unitaire que les composites en fibre de verre. Par rapport aux matériaux métalliques, cet avantage est plus évident.

Inconvénients du CFRP

1. Coût élevé

Le coût de production du plastique renforcé en fibre de carbone est prohibitif. Les prix des fibres de carbone peuvent varier considérablement en fonction des conditions actuelles du marché (offre et demande), du type de fibre de carbone (aérospatiale vs note commerciale) et de la taille du faisceau de fibres. Sur une base de livre pour livre, la fibre de carbone vierge peut être 5 à 25 fois plus chère que la fibre de verre. Cette différence est encore plus grande lors de la comparaison de l'acier au CFRP.

2. Conductivité

C'est l'avantage et l'inconvénient des matériaux composites en fibre de carbone. Cela dépend de l'application. Les fibres de carbone sont extrêmement conductrices et les fibres de verre sont isolantes. De nombreux produits utilisent la fibre de verre au lieu de fibre de carbone ou de métal car elles nécessitent une isolation stricte. Dans la production de services publics, de nombreux produits nécessitent l'utilisation de fibres de verre.

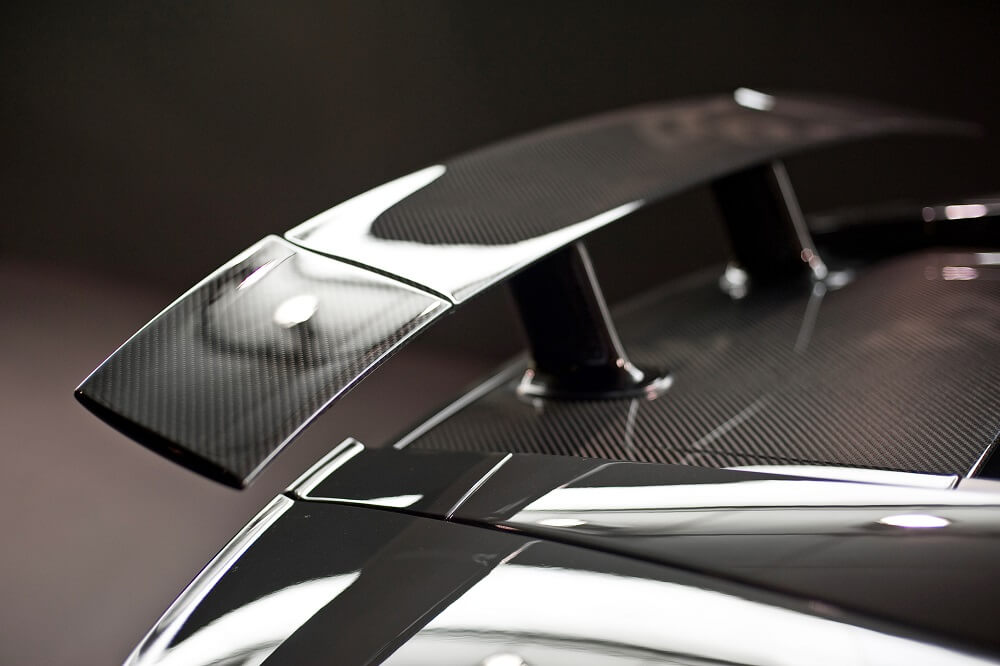

Utilisations en plastique renforcé en fibre de carbone

Les applications du polymère renforcé en fibre de carbone sont larges dans la vie, des parties mécaniques aux matériaux militaires.

(1)En tant qu'emballage d'étanchéité

Le matériau PTFE renforcé en fibre de carbone peut être transformé en anneaux d'étanchéité ou à l'emballage d'étanchéité résistante à la corrosion, résistant à l'usure et à haute température. Lorsqu'elle est utilisée pour le scellage statique, la durée de vie est plus longue, plus de 10 fois plus longue que celle de l'emballage d'amiante à l'huile générale. Il peut maintenir les performances d'étanchéité sous des changements de charge et un refroidissement rapide et un chauffage rapide. Et comme le matériau ne contient pas de substances corrosives, aucune corrosion de piqûres ne se produira sur le métal.

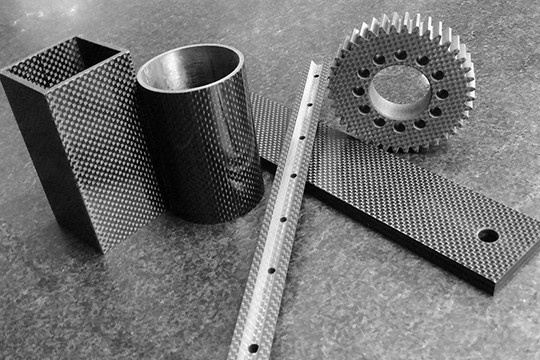

(2)Comme des pièces de broyage

En utilisant ses propriétés d'auto-lubrification, il peut être utilisé comme roulements, engrenages et anneaux de piston à des fins spéciales. Tels que les roulements lubrifiés sans huile pour les instruments d'aviation et les enregistreurs de bande, les engrenages lubrifiés sans huile pour les locomotives diesel à transmission électrique (pour éviter les accidents causés par la fuite d'huile), les anneaux de piston lubrifiés sans huile sur les compresseurs, etc. En outre, il peut également être utilisé comme caractéristiques non glissantes ou scellées dans les aliments et les industries pharmaceutiques en prenant des caractéristiques non toxiques.

(3) comme matériaux structurels pour l'aérospatiale, l'aviation et les missiles. Il a d'abord été utilisé dans la fabrication d'avions pour réduire le poids de l'avion et améliorer l'efficacité du vol. Il est également utilisé dans les industries chimiques, pétrolières, électriques, machines et autres industries en tant que joint dynamique rotatif ou alternatif ou divers matériaux de joint statique.

Zhengxi est un professionnelusine de presse hydraulique en Chine, offrant une grande bandealepresse hydraulique compositepour former des produits CFRP.

Heure du poste: mai 25-2023