O extremo do prato é a cuberta final do recipiente de presión e é o principal compoñente de presión do recipiente de presión. A calidade da cabeza está directamente relacionada co funcionamento seguro e fiable a longo prazo do recipiente de presión. É un compoñente indispensable e importante nos equipos de vasos a presión en petroquímicos, enerxía atómica, alimentos, farmacéuticos e moitas outras industrias.

En termos de forma, as cabezas pódense dividir en cabezas planas, cabezas en forma de prato, cabezas ovais e cabezas esféricas. As cabezas de vasos e caldeiras de alta presión son principalmente esféricas, e as cabezas ovais úsanse principalmente para a presión media e por riba. Só un pequeno número de vasos de baixa presión usan cabezas en forma de disco.

1. Método de procesamento de fin de prato

(1) Estampación. Para adaptarse á produción en masa, presionar as cabezas de parede grosa e de pequeno diámetro require varios conxuntos de moldes de cabeza.

(2) Spin. É adecuado para cabezas ultra-grandes e ultra-finas. Especialmente na industria química, que principalmente implica operacións a gran escala e de baixo volume, é especialmente adecuado para xirar. As cabezas ovais son moi adecuadas para xirar, mentres que as cabezas de prato raramente se usan e as cabezas esféricas son máis difíciles de presionar.

2. Equipos e ferramentas de procesamento de cabezas de prato

(1) Equipos de calefacción: cociña de gas. Os fornos de calefacción reflectantes úsanse actualmente para o quecemento e úsase o calefacción de aceite ou gas o máximo posible. Porque caracterízase por combustión limpa, alta eficiencia, control de temperatura fácil e dificultade para exceso e descarburización. O forno de calefacción debe estar equipado cun dispositivo de medida de temperatura e unha gravadora de temperatura

.

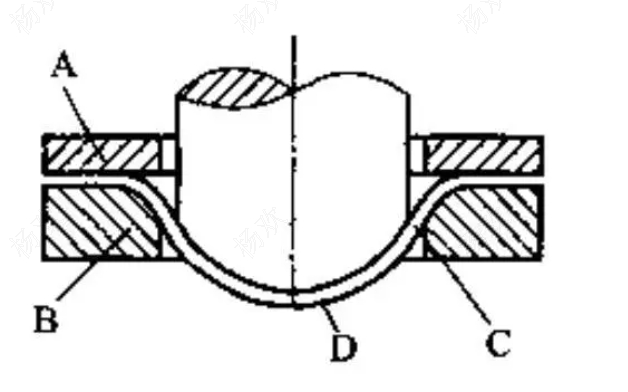

(2)Prensa final do prato. Hai dous tipos: unha única acción e dobre acción.

Acción única significa só un cilindro de estampación e sen cilindro de soporte en branco. Só as fábricas pequenas e medianas usan. As grandes fábricas usan unha dobre acción, é dicir, hai un cilindro en branco e un cilindro de estampación.

O medio de transmisión da prensa hidráulica é a auga. É barato, móvese rapidamente, non é estable e non ten tan elevados requisitos de selado como máquinas hidráulicas. A eficiencia é inferior áprensa hidráulicae os requisitos de orientación non son estritos. A transmisión da prensa hidráulica é estable e ten altos requisitos para o selado e orientación.

(3) Use ferramentas, incluíndo varios tipos de moldes e soportes superiores e inferiores que forman a cabeza, etc.

3. Factores que afectan a grosa parede da cabeza

Moitos factores afectan o cambio no grosor da cabeza, que se pode resumir do seguinte xeito:

(1) Propiedades do material. Por exemplo, a cantidade de adelgazamento da cabeza de selo de chumbo é moito maior que a da cabeza de selo de carbono.

(2) Forma da cabeza. A cabeza en forma de disco ten a menor cantidade de adelgazamento, a cabeza esférica ten a maior cantidade de adelgazamento, e a cabeza elíptica ten unha cantidade media.

(3) Canto maior sexa o radio do filete inferior, canto menor sexa a cantidade de adelgazamento.

(4) Canto maior sexa a brecha entre a parte superior e a parte inferior, canto menor sexa a cantidade de adelgazamento.

(5) A condición de lubricación é boa e a cantidade de adelgazamento é pequena.

(6) Canto maior sexa a temperatura de calefacción, maior será a cantidade de adelgazamento.

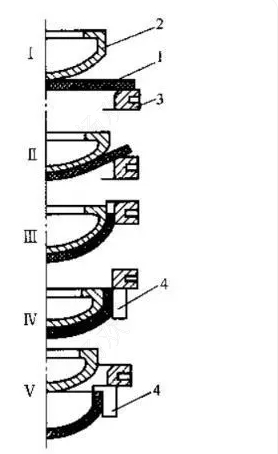

4. Prema e forme the final do prato

(1) Antes de que se presione cada cabeza, debe eliminarse a escala de óxido na cabeza en branco. O lubricante debe aplicarse ao molde antes de estampar.

(2) Ao premer, o branco na cabeza debe colocarse o máis concentrado co molde posible. A desviación central entre o branco e o molde inferior debe ser inferior a 5 mm. Ao presionar unha cabeza abandonada, débese prestar atención para colocar a abertura elíptica no branco na mesma dirección que os eixes longos e curtos do molde. Durante o proceso de prensado, en primeiro lugar, aliña o zócolo do burato coa posición de apertura do branco e empurra. Empúrao ata un punto lixeiramente superior ao plano do molde inferior (uns 20 mm) e logo prema de novo o molde superior cara abaixo. O zócolo do burato tamén cae ao mesmo tempo para presionar a cabeza en forma. Durante a prensación, a forza de perforación debe aumentar lentamente de pequeno a grande e non se debe aumentar nin diminuír de súpeto.

(3) A cabeza de estampación en quente só se pode arrastrar do molde e levantarse cando se arrefría a 600 ° C. Non o coloque nunha ventilación. Non apilas máis de dúas pezas unhas sobre outras antes de arrefriar a temperatura ambiente. Durante a estampación continua, a temperatura da matriz aumenta a uns 250 ° C e non se debe continuar a estampación. O traballo só pode continuar despois de que se tomen medidas de refrixeración para reducir a temperatura da matriz.

(4) A cabeza de altura debe formarse nun paso o máximo posible. Cando é imposible formarse á vez debido ás restricións condicionais, débese prestar atención á concentricidade coa cabeza ao golpear o burato e debe prestar atención ao manter o grosor da parede uniforme na brida do burato.

5. Cabeza de prensa quente paraprensa hidráulica de Ming

É rápido e flexible no rango de aplicacións, ten alta fiabilidade de produción e é económico e aplicable.

■ Adecuado para formar a cabeza de prensa quente.

■ A estrutura de prensa adopta a estrutura de catro columnas.

■ O control deslizante do soporte está equipado cun adaptador en movemento radialmente.

■ O golpe do cilindro do soporte en branco é axustable.

■ A forza do soporte en branco e a forza de estiramento pódese axustar automaticamente.

■ Pode realizar unha acción única e unha dobre acción respectivamente.

6. Cabeza de prensa en frío formando prensa hidráulica

■ Adecuado para formar a cabeza de prensa en frío.

■ A estrutura de prensa adopta a estrutura de catro columnas.

■ A máquina de estiramento está equipada cun molde superior, molde inferior, conexión de moldes e dispositivo de cambio rápido.

■ A forza do soporte en branco e a forza de estiramento pódese axustar automaticamente.

Tempo de publicación: maio-09-2024