Este artigo introduce principalmente os motivos do fracaso deprensa hidráulicamoldes e solucións.

1. Material de moldes

O aceiro molde pertence a aceiro de aliaxe. Hai defectos como inclusións non metálicas, segregación de carburo, poros centrais e manchas brancas na súa estrutura, que reducen enormemente a resistencia, a dureza e a resistencia á fatiga térmica do molde. Xeralmente, divídese en moldes comúns e de alta calidade segundo a calidade. Debido á tecnoloxía de produción avanzada, os moldes de alta calidade son puros de calidade, uniforme, pequenos en segregación e teñen unha alta dureza e un rendemento de fatiga térmica.

Solución: forxando moldes comúns para romper grandes inclusións non metálicas, eliminar a segregación de carburo, perfeccionar os carburos e facer a estrutura uniforme para lograr o efecto de moldes de alta calidade.

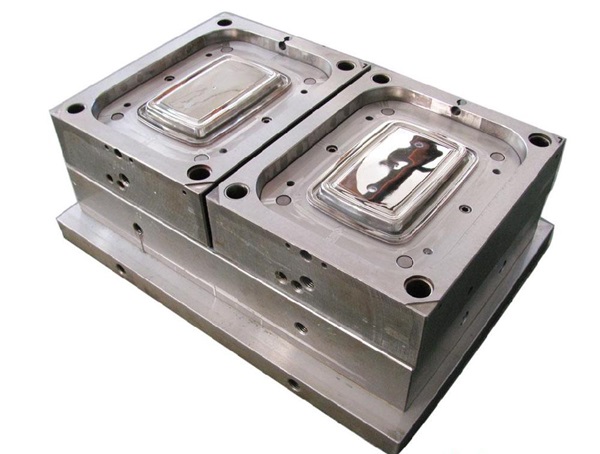

2. Deseño de moldes

Ao deseñar o molde, as dimensións exteriores do módulo deben determinarse segundo as dimensións materiais e xeométricas da parte formada para garantir a forza do molde. Ademais, durante o tratamento térmico e o uso do molde, debido ao pequeno radio do filete, a sección ancha de parede fina, a gran diferenza de grosor da parede e a posición inapropiada do burato e da ranura, é fácil causar concentración excesiva de estrés e iniciación de fisuras. O deseño do molde debe evitar as esquinas afiadas na medida do posible, e as posicións do burato e da ranura deberían estar razoables.

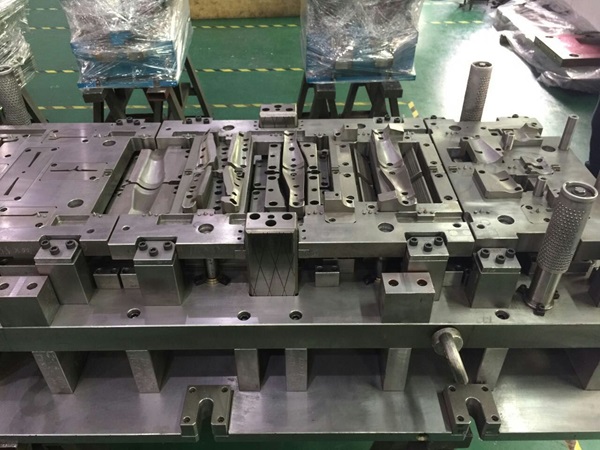

3. Proceso de fabricación

1) Proceso de forxa

O molde contén moitos elementos de aliaxe, ten unha gran resistencia á deformación durante a forxa, a mala condutividade térmica e a baixa temperatura eutéctica. Se non prestas atención, provocará un fallo do molde. Debe ser precalentado a 800-900 ℃ e logo quentarse a 1065-1175 ℃. Para eliminar grandes inclusións non metálicas, eliminar a segregación de carburo e perfeccionar os carburos, o trastorno e o debuxo deben repetirse durante o proceso de forxa con organización uniforme. Durante o proceso de refrixeración despois da forxa, as fisuras de extinción adoitan producirse. É fácil producir fisuras transversais no centro. Refrixeración lenta despoisforxandopode evitar este problema.

2) Corte

A rugosidade superficial do proceso de corte inflúe enormemente no rendemento da fatiga térmica do molde. A rugosidade superficial da cavidade do molde é baixa e non hai defectos como marcas de coitelo, arañazos e borras, o que provocará a concentración de estrés e provocará que se inicie fisuras de fatiga térmica.

Solución: ao procesar o molde, evitar que as marcas de coitelo se deixen no radio das esquinas de partes complexas. E moe os burros nos buracos, os bordos e as raíces.

3) moenda

Durante o proceso de trituración, a calor de fricción local pode causar defectos facilmente como queimaduras e fisuras e producir tensión de tracción residual na superficie de moenda, dando lugar a un fallo prematuro do molde. As queimaduras causadas pola trituración da calor poden temperar a superficie do molde ata que se forme martensita temperada. A capa de martensita quebradiza e non inserida reducirá enormemente o rendemento de fatiga térmica do molde. Cando o aumento da temperatura local da superficie de moenda supera os 800 ℃, e o arrefriamento é insuficiente, o material superficial será reaustenitizado e apagado en martensita. A superficie do molde producirá maior estrés estrutural. O aumento da temperatura da superficie do molde producirá estrés térmico durante o proceso de moenda e a superposición de estrés estrutural e térmico pode provocar fisuras de moenda facilmente no molde.

4) mecanizado de electrospark

O mecanizado de electrospark é un método de acabado indispensable no moderno proceso de fabricación de moldes. Cando se produce a descarga da chispa, a temperatura instantánea local supera os 1000 ℃, polo que o metal no punto de descarga derrete e vaporízase. Hai unha fina capa de metal derretido e resolidificado na superficie do mecanizado electrospark. Hai moitos microcracks nel. Esta fina capa de metal é branca brillante. Baixo a carga do molde, estas micro-ramas son fáciles de desenvolver en fisuras macro, obtendo unha fractura precoz e un desgaste do molde.

Solución: Despois dos procesos EDM, o molde é temperado para eliminar o estrés interno. Non obstante, a temperatura de temperado non debe exceder a temperatura máxima de temperado antes de EDM.

5) Proceso de tratamento térmico

Un proceso razoable de tratamento térmico pode habilitar o molde para obter as propiedades mecánicas requiridas e mellorar a súa vida útil. Se o deseño ou operación do proceso de tratamento térmico é inadecuado e fai que o molde falla, danará seriamente a capacidade de rodamento do molde, dando lugar a un fracaso precoz e acurtar a vida útil. Os defectos do tratamento térmico inclúen o sobrecalentamento, o sobrecarga, a descarburización, o craqueo, a capa de endurecemento desigual, a dureza insuficiente, etc. Despois dun período de uso, cando o estrés interno acumulado chega ao límite perigoso, debería realizarse un alivio do estrés e o temperamento. Se non, o molde romperá debido ao estrés interno cando se segue a usar.

4. Uso de moldes

1) Precalentamento de moldes

O molde ten un alto contido en aliaxe e unha mala condutividade térmica. Debería estar completamente pre -quentado antes do traballo. Se a temperatura do molde é demasiado alta durante o uso, a forza diminuirá e producirase facilmente a deformación plástica, obtendo un colapso da superficie do molde. Cando a temperatura de precalentamento é demasiado baixa, a temperatura instantánea da superficie cambia enormemente cando comeza a usarse o molde, a tensión térmica é grande e é fácil de rachar.

Solución: a temperatura de precalentamento do molde determínase como 250-300 ℃. Isto non só pode reducir a diferenza de temperatura de forxa e evitar a tensión térmica excesiva na superficie do molde, senón que tamén reduce efectivamente a deformación plástica na superficie do molde.

2) Refrixeración e lubricación de moldes

Para reducir a carga de calor do molde e evitar altas temperaturas, o molde normalmente vese obrigado a arrefriar durante o intervalo do molde. A calefacción periódica e o arrefriamento do molde provocarán fisuras de fatiga térmica. O molde debe arrefriarse lentamente despois do uso; Se non, producirase estrés térmico, dando lugar a fisuras de moldes e fracaso.

Solución: Cando o molde funciona, o grafito a base de auga cun contido de grafito do 12% pódese usar para a lubricación para reducir a forza de formación, asegurar o fluxo normal de metal na cavidade e suavizar a liberación da forxa. O lubricante de grafito tamén ten un efecto de disipación de calor, que pode reducir a temperatura de funcionamento do molde.

Os anteriores son todas as razóns e solucións para o fallo do molde de prensa hidráulica.Zhengxié un fabricante especializado enEquipos de prensa hidráulica. Se necesitas algo, ponte en contacto connosco.

Tempo de publicación: Decembro 24-2024