Co desenvolvemento continuo de materiais compostos, ademais de plásticos reforzados con fibra de vidro, plásticos reforzados con fibra de carbono, plásticos reforzados con fibra de boro, etc. Os compostos de polímeros reforzados con fibra de carbono (CFRP) son materiais lixeiros e fortes que se usan para fabricar moitos produtos que usamos na nosa vida diaria. É un termo usado para describir materiais compostos reforzados con fibra que usan as fibras de carbono como compoñente estrutural principal.

Táboa de contido:

1. Estrutura de polímero reforzado con fibra de carbono

2. O método de moldura de plástico reforzado con fibra de carbono

3. Propiedades do polímero reforzado con fibra de carbono

4. Vantaxes de CFRP

5. Desvantaxes de CFRP

6. Usos de plástico reforzado con fibra de carbono

Estrutura de polímero reforzado con fibra de carbono

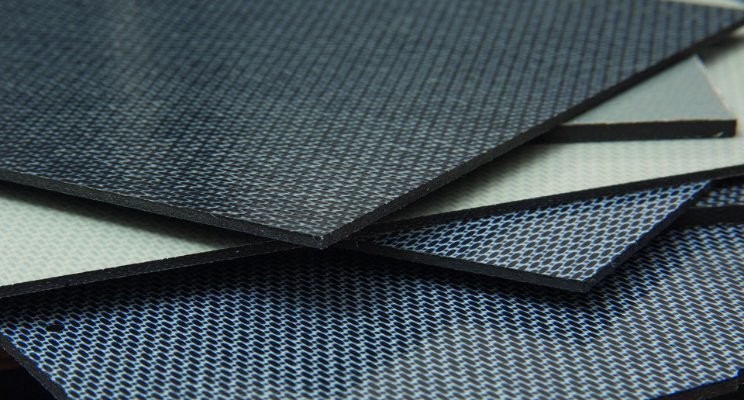

O plástico reforzado con fibra de carbono é un material formado organizando materiais de fibra de carbono nunha determinada dirección e empregando materiais de polímero unidos. O diámetro da fibra de carbono é extremadamente delgado, aproximadamente 7 micras, pero a súa forza é extremadamente alta.

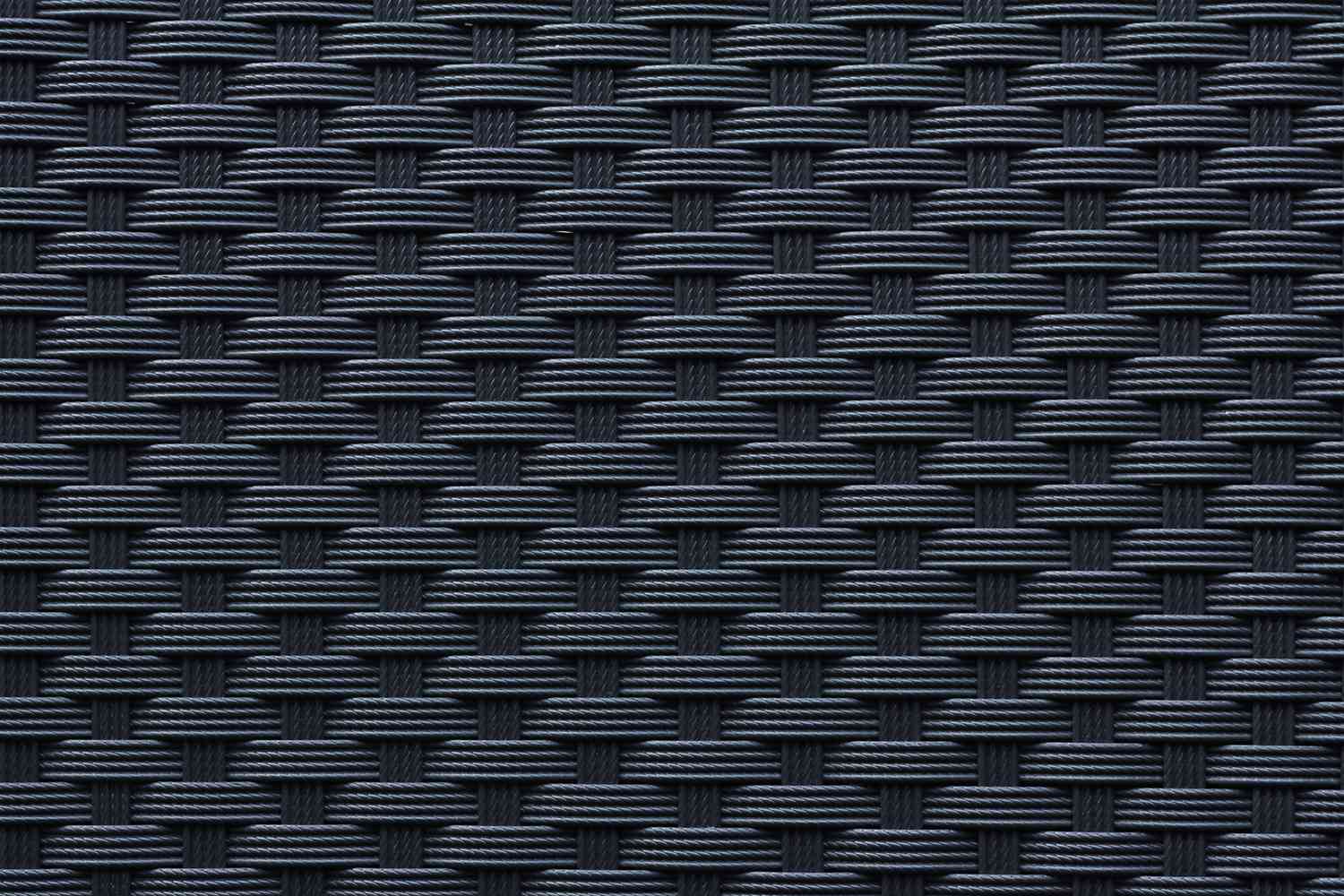

A unidade constitutiva máis básica de material composto reforzado con fibra de carbono é o filamento de fibra de carbono. A materia prima básica do filamento de carbono é o prepolímero poliacrilonitrilo (PAN), o raio ou o paso do petróleo. Os filamentos de carbono convértense en tecidos de fibra de carbono mediante métodos químicos e mecánicos para pezas de fibra de carbono.

O polímero de unión adoita ser unha resina termoseting como a epoxi. Ás veces úsanse outros termosetos ou polímeros termoplásticos, como o acetato de polivinilo ou o nylon. Ademais das fibras de carbono, os compostos tamén poden conter aramid q, polietileno de peso molecular ultra-alto, aluminio ou fibras de vidro. As propiedades do produto de fibra de carbono final tamén poden verse afectadas polo tipo de aditivos introducidos na matriz de unión.

O método de moldura de plástico reforzado con fibra de carbono

Os produtos de fibra de carbono son principalmente diferentes debido a diferentes procesos. Hai moitos métodos para formar materiais de polímero reforzados con fibra de carbono.

1. Método de disposición de man

Dividido no método seco (tenda pre-preparada) e método húmido (tecido de fibra e resina pegada para usar). A disposición de man tamén se usa para preparar pre-pre-para o seu uso en procesos de moldura secundaria como o moldeo de compresión. Este método é onde as follas de folla de fibra de carbono son laminadas nun molde para formar o produto final. As propiedades de resistencia e rixidez do material resultante optimízanse seleccionando o aliñamento e o tecido das fibras do tecido. O molde é entón cheo de epoxi e curado con calor ou aire. Este método de fabricación úsase a miúdo para pezas non estresadas, como as cubertas do motor.

2. Método de formación ao baleiro

Para o prepreg laminado, é necesario aplicar presión a través dun determinado proceso para facelo preto do molde e curalo e darlle forma a unha certa temperatura e presión. O método da bolsa de baleiro usa unha bomba de baleiro para evacuar o interior da bolsa de formación para que a presión negativa entre a bolsa e o molde forme unha presión para que o material composto estea preto do molde.

En base ao método da bolsa de baleiro, o método de formación de bolsas de baleiro-autoclave derivouse máis tarde. Os autoclavos proporcionan presións máis altas e curan a calor a parte (en lugar do curado natural) que os métodos de baleado de baleiro. Tal parte ten unha estrutura máis compacta, unha mellor calidade superficial, pode eliminar eficazmente as burbullas de aire (as burbullas afectarán moito a forza da parte) e a calidade global é maior. De feito, o proceso de envasado de baleiro é similar ao da película de películas de teléfono móbil. Eliminar as burbullas de aire é unha tarefa importante.

3. Método de moldura de compresión

Moldura de compresióné un método de moldeo propicio para a produción en masa e a produción en masa. Os moldes normalmente están feitos de partes superiores e inferiores, que chamamos molde masculino e un molde feminino. O proceso de moldura é colocar a alfombra feita de pre -pre -pre -no molde de contador metálico e, baixo a acción de certa temperatura e presión, a alfombra quéntase e plastificase na cavidade do molde, flúe baixo presión e enche a cavidade do molde, e logo moldeando e curando para obter produtos. Non obstante, este método ten un custo inicial máis elevado que os anteriores, xa que o molde require mecanizado de CNC de alta precisión.

4. Moldura sinuosa

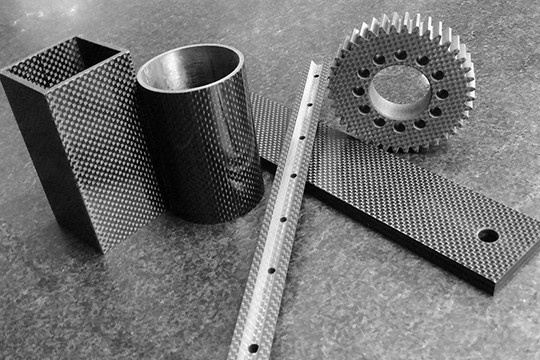

Para pezas con formas complexas ou en forma de corpo de revolución, pódese usar un enrolador de filamento para facer a parte sinuando o filamento nun mandril ou núcleo. Despois do enrolamento é unha cura completa e elimina o mandril. Por exemplo, pódense facer os brazos de articulación tubulares usados nos sistemas de suspensión mediante este método.

5. Moldeado de transferencia de resina

O moldeo de transferencia de resina (RTM) é un método de moldura relativamente popular. Os seus pasos básicos son:

1. Coloque o tecido preparado de fibra de carbono no molde e pecha o molde.

2. Inxectar resina termoset de líquido nel, impregnar o material de reforzo e curar.

Propiedades do polímero reforzado con fibra de carbono

(1) Alta resistencia e boa elasticidade.

A forza específica (é dicir, a relación de resistencia á tracción e densidade) de fibra de carbono é 6 veces a de aceiro e 17 veces a do aluminio. O módulo específico (é dicir, a relación do módulo de Young coa densidade, que é un signo da elasticidade dun obxecto) é máis de 3 veces o do aceiro ou o aluminio.

Con alta resistencia específica, pode soportar unha gran carga de traballo. A súa presión máxima de traballo pode chegar a 350 kg/cm2. Ademais, é máis comprimible e resistente que o puro F-4 e a súa trenza.

(2) boa resistencia á fatiga e resistencia ao desgaste.

A súa resistencia á fatiga é moi superior á da resina epoxi e superior á dos materiais metálicos. As fibras de grafito son auto-lubricantes e teñen un pequeno coeficiente de fricción. A cantidade de desgaste é de 5-10 veces menor que a dos produtos de amianto xerais ou trenzas F-4.

(3) Boa condutividade térmica e resistencia á calor.

Os plásticos reforzados con fibra de carbono teñen unha boa condutividade térmica e a calor xerada pola fricción é facilmente disipada. O interior non é fácil de sobrecalentar e almacenar a calor e pódese usar como material de selado dinámico. No aire, pode funcionar de forma estable no rango de temperatura de -120 ~ 350 ° C. Coa redución do contido de metal alcalino en fibra de carbono, a temperatura do servizo pode aumentar aínda máis. Nun gas inerte, a súa temperatura adaptable pode alcanzar uns 2000 ° C e pode soportar cambios nítidos de frío e calor.

(4) Boa resistencia ás vibracións.

Non é fácil resoar ou aletear, e tamén é un excelente material para a redución de vibracións e a redución do ruído.

Vantaxes de CFRP

1. Peso lixeiro

Os plásticos tradicionais de fibra de vidro usan fibras de vidro continuas e 70% de fibras de vidro (peso de vidro/peso total) e normalmente teñen unha densidade de 0,065 libras por polgada cúbica. Un composto CFRP co mesmo peso de fibra do 70% normalmente ten unha densidade de 0,055 libras por polgada cúbica.

2. Alta resistencia

Aínda que os polímeros reforzados con fibra de carbono son lixeiros, os compostos CFRP teñen unha maior resistencia e maior rixidez por peso unitario que os compostos de fibra de vidro. En comparación cos materiais metálicos, esta vantaxe é máis evidente.

Desvantaxes de CFRP

1. Alto custo

O custo de produción do plástico reforzado con fibra de carbono é prohibitivo. Os prezos das fibras de carbono poden variar drasticamente dependendo das condicións actuais do mercado (oferta e demanda), do tipo de fibra de carbono (grao aeroespacial vs. comercial) e do tamaño do feixe de fibras. De xeito de libra, a fibra de carbono virxe pode ser de 5 a 25 veces máis cara que a fibra de vidro. Esta diferenza é aínda maior ao comparar o aceiro co CFRP.

2. Condutividade

Esta é a vantaxe e desvantaxe dos materiais compostos de fibra de carbono. Depende da aplicación. As fibras de carbono son extremadamente condutivas e as fibras de vidro son illantes. Moitos produtos usan fibra de vidro en vez de fibra de carbono ou metal porque requiren un illamento rigoroso. Na produción de servizos públicos, moitos produtos requiren o uso de fibras de vidro.

Usos de plástico reforzado con fibra de carbono

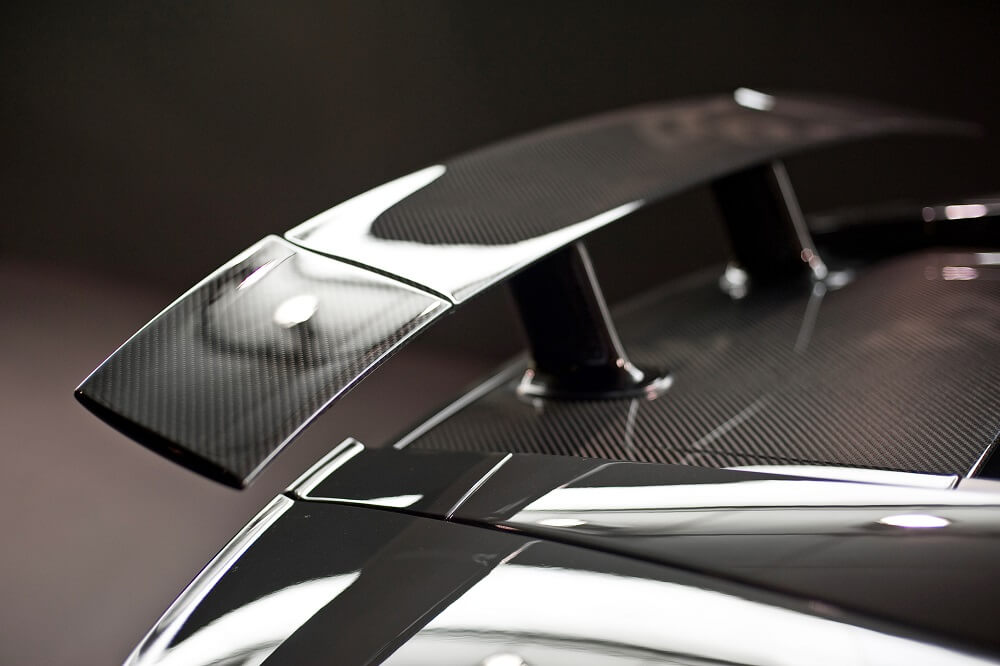

As aplicacións de polímero reforzado con fibra de carbono son amplas na vida, desde pezas mecánicas ata materiais militares.

(1)como embalaxe de selado

O material PTFE reforzado con fibra de carbono pódese converter en aneis de selado ou envasado resistentes á corrosión, resistentes ao desgaste e de alta temperatura. Cando se usa para o selado estático, a vida útil é máis longa, máis de 10 veces máis longa que a do envasado de amianto inmerso en xeral. Pode manter o rendemento de selado baixo cambios de carga e arrefriamento rápido e calefacción rápida. E dado que o material non contén substancias corrosivas, non se producirá corrosión picante no metal.

(2)como pezas de moenda

Utilizando as súas propiedades auto-lubricantes, pódese usar como rodamentos, engrenaxes e aneis de pistón con fins especiais. Como os rodamentos lubricados sen aceite para instrumentos de aviación e gravadoras de cintas, engrenaxes lubricadas sen aceite para locomotoras diésel de transmisión eléctrica (para evitar accidentes causados por fugas de aceite), aneis de pistón sen aceite sen aceite en compresores, etc. Ademais, tamén se pode usar como rodamentos de labranza.

(3) como materiais estruturais para aeroespacial, aviación e mísiles. Utilizouse por primeira vez na fabricación de avións para reducir o peso da aeronave e mellorar a eficiencia do voo. Tamén se usa en industrias químicas, petrolíferas, enerxía eléctrica, maquinaria e outras industrias como selo dinámico rotativo ou recíproco ou diversos materiais de selo estático.

Zhengxi é un profesionalFábrica de prensa hidráulica en China, proporcionando un alto interpretadoPrensa hidráulica compostapara formar produtos CFRP.

Tempo de publicación: 25-2023 de maio