Artikel ini terutama memperkenalkan alasan kegagalanpers hidrolikcetakan dan solusi.

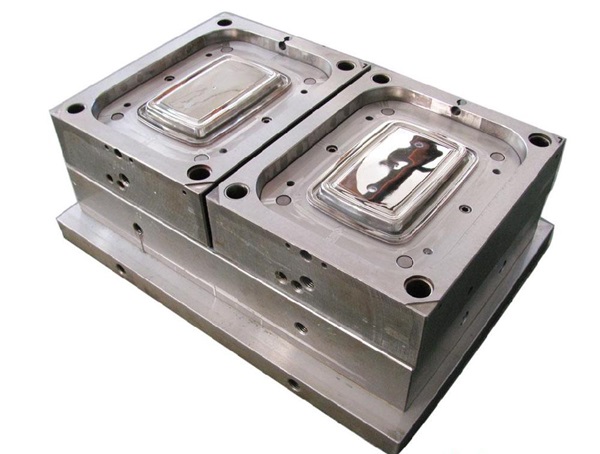

1. Bahan cetakan

Baja cetakan milik baja paduan. Ada cacat seperti inklusi non-logam, pemisahan karbida, pori-pori sentral dan bintik-bintik putih dalam strukturnya, yang sangat mengurangi kekuatan, ketangguhan dan ketahanan kelelahan termal pada cetakan. Secara umum, itu dibagi menjadi cetakan biasa dan berkualitas tinggi sesuai dengan kualitas. Karena teknologi produksi canggih, cetakan berkualitas tinggi murni dalam kualitas, seragam dalam struktur, segregasi kecil, dan memiliki ketangguhan tinggi dan kinerja kelelahan termal.

Solusi: Memalsukan cetakan biasa untuk memecahkan inklusi non-logam yang besar, menghilangkan pemisahan karbida, memperbaiki karbida, dan membuat seragam struktur untuk mencapai efek cetakan berkualitas tinggi.

2. Desain cetakan

Saat merancang cetakan, dimensi luar modul harus ditentukan sesuai dengan dimensi material dan geometris dari bagian yang terbentuk untuk memastikan kekuatan cetakan. Selain itu, selama perlakuan panas dan penggunaan cetakan, karena jari-jari kecil fillet, bagian dinding tipis lebar, perbedaan ketebalan dinding yang besar, dan posisi lubang dan slot yang tidak tepat, mudah untuk menyebabkan konsentrasi tegangan yang berlebihan dan inisiasi retak. Desain cetakan harus menghindari sudut yang tajam sebanyak mungkin, dan posisi lubang dan slot harus diatur secara wajar.

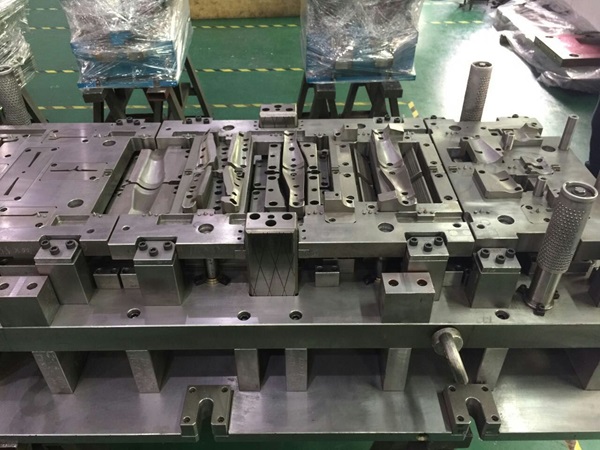

3. Proses manufaktur

1) Proses penempaan

Cetakan berisi banyak elemen paduan, memiliki resistensi deformasi besar selama penempaan, konduktivitas termal yang buruk, dan suhu eutektik yang rendah. Jika Anda tidak memperhatikan, itu akan menyebabkan kegagalan jamur. Ini harus dipanaskan pada 800-900 ℃ dan kemudian dipanaskan hingga 1065-1175 ℃. Untuk menghilangkan inklusi non-logam yang besar, menghilangkan pemisahan karbida, dan memperbaiki karbida, mengecewakan dan menggambar harus diulang selama proses penempaan dengan organisasi yang seragam. Selama proses pendinginan setelah penempaan, retakan pendinginan cenderung diproduksi. Sangat mudah untuk menghasilkan retakan melintang di tengah. Pendinginan lambat setelahnyapenempaandapat menghindari masalah ini.

2) Memotong

Kekasaran permukaan proses pemotongan sangat mempengaruhi kinerja kelelahan termal cetakan. Kekasaran permukaan rongga cetakan rendah, dan tidak ada cacat seperti tanda pisau, goresan, dan gerinda, yang akan menyebabkan konsentrasi tegangan dan menyebabkan retakan kelelahan termal dimulai.

Solusi: Saat memproses cetakan, mencegah tanda pisau dibiarkan pada radius sudut -sudut bagian yang kompleks. Dan menggiling gerinda di lubang, tepi alur dan akar.

3) menggiling

Selama proses penggilingan, panas gesekan lokal dapat dengan mudah menyebabkan cacat seperti luka bakar dan retak dan menghasilkan tegangan tarik residual pada permukaan gerinda, yang menyebabkan kegagalan prematur cetakan. Luka bakar yang disebabkan oleh panas penggilingan dapat meredam permukaan cetakan sampai martensit tempered terbentuk. Lapisan martensit yang rapuh dan tidak ditemui akan sangat mengurangi kinerja kelelahan termal dari cetakan. Ketika kenaikan suhu lokal dari permukaan gerinda melebihi 800 ℃, dan pendinginannya tidak cukup, bahan permukaan akan diraih kembali dan padam menjadi martensit. Permukaan cetakan akan menghasilkan tegangan struktural yang lebih tinggi. Kenaikan suhu permukaan cetakan akan menghasilkan tegangan termal selama proses penggilingan, dan superposisi tegangan struktural dan termal dapat dengan mudah menyebabkan retakan gerinda pada cetakan.

4) Pemesinan Electrospark

Electrospark Machining adalah metode finishing yang sangat diperlukan dalam proses pembuatan cetakan modern. Ketika debit percikan terjadi, suhu instan lokal melebihi 1000 ℃, sehingga logam pada titik pelepasan meleleh dan menguap. Ada lapisan tipis logam yang meleleh dan resolidifikasi pada permukaan pemesinan electrospark. Ada banyak microcrack di dalamnya. Lapisan logam tipis ini berwarna putih cerah. Di bawah beban cetakan, mikro-retak ini mudah dikembangkan menjadi retakan makro, mengakibatkan fraktur awal dan keausan cetakan.

Solusi: Setelah proses EDM, cetakan dimatikan untuk menghilangkan stres internal. Namun, suhu temper tidak boleh melebihi suhu tempering maksimum sebelum EDM.

5) Proses Perlakuan Panas

Proses perlakuan panas yang wajar dapat memungkinkan cetakan untuk mendapatkan sifat mekanik yang diperlukan dan meningkatkan masa pakainya. Jika desain atau operasi proses perlakuan panas tidak tepat dan menyebabkan cetakan gagal, itu akan merusak kapasitas bantalan cetakan, yang mengakibatkan kegagalan awal dan memperpendek masa pakai. Cacat perlakuan panas termasuk overheating, overburning, dekarburisasi, retak, lapisan pengerasan yang tidak merata, kekerasan yang tidak mencukupi, dll. Setelah periode penggunaan, ketika akumulasi stres internal mencapai batas berbahaya, penghilang stres dan tempering harus dilakukan. Kalau tidak, cetakan akan retak karena tekanan internal ketika terus digunakan.

4. Penggunaan cetakan

1) pemanasan ulang cetakan

Cetakan memiliki kandungan elemen paduan tinggi dan konduktivitas termal yang buruk. Itu harus sepenuhnya dipanaskan sebelum bekerja. Jika suhu cetakan terlalu tinggi selama penggunaan, kekuatan akan berkurang, dan deformasi plastik akan dengan mudah terjadi, mengakibatkan keruntuhan permukaan cetakan. Ketika suhu pemanasan awal terlalu rendah, suhu permukaan sesaat berubah sangat ketika cetakan mulai digunakan, tegangan termal besar, dan mudah retak.

Solusi: Suhu pemanasan cetakan ditentukan menjadi 250-300 ℃. Ini tidak hanya dapat mengurangi perbedaan suhu penempaan die dan menghindari tegangan termal yang berlebihan pada permukaan cetakan tetapi juga secara efektif mengurangi deformasi plastik pada permukaan cetakan.

2) Pendinginan dan pelumasan cetakan

Untuk mengurangi beban panas cetakan dan menghindari suhu tinggi, cetakan biasanya dipaksa untuk mendingin selama interval cetakan. Pemanasan berkala dan pendinginan cetakan akan menyebabkan retakan kelelahan termal. Cetakan harus didinginkan perlahan setelah digunakan; Jika tidak, tegangan termal akan terjadi, mengakibatkan retak dan kegagalan jamur.

Solusi: Ketika cetakan berfungsi, grafit berbasis air dengan kandungan grafit 12% dapat digunakan untuk pelumasan untuk mengurangi gaya pembentukan, memastikan aliran logam normal di rongga dan menghaluskan pelepasan penempaan. Pelumas grafit juga memiliki efek disipasi panas, yang dapat mengurangi suhu operasi cetakan.

Di atas adalah semua alasan dan solusi untuk kegagalan cetakan tekan hidrolik.Zhengxiadalah produsen yang berspesialisasiperalatan pers hidrolik. Jika Anda membutuhkan sesuatu, silakan menghubungi kami.

Waktu posting: Des-24-2024