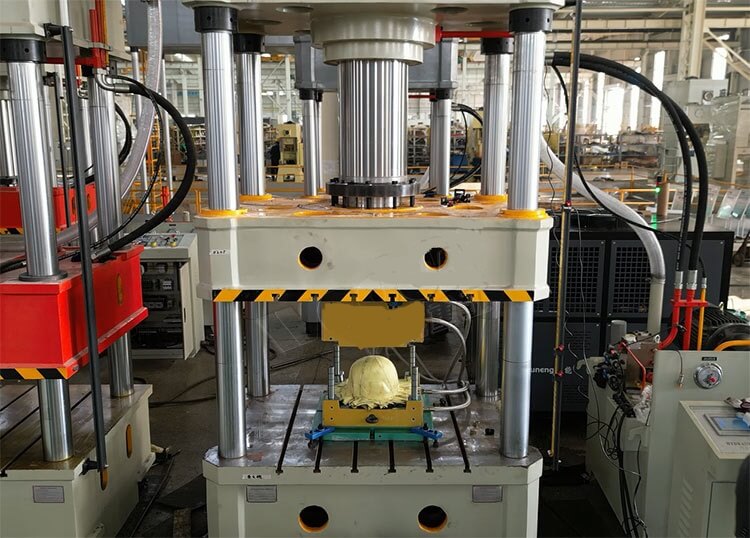

Pressa idraulica 315T per la compressione di caschi a prova di proiettile PE

I caschi a prova di proiettile composito sono generalmente realizzati in tessuto in fibra di vetro, tessuto in fibra di kevlar e resina termoplastica. Include uno strato impermeabile, uno strato ignifugo, uno strato di tessuto a fibra aramidale e uno strato di resina. 315 tonnellatePressa idraulicaPer comprimere i caschi a prova di proiettile sono appositamente progettati per la produzionePE/Kevlar/Aramid Fibra Aoulloproof HelmetS. Utilizza la tecnologia di elaborazione ad alta pressione per garantire che il materiale del casco abbia proprietà protettive sufficienti. Questa pressa per il casco può produrre caschi antiproiettile di alta qualità per garantire la sicurezza delle truppe attrezzate.

Questa pressione idraulica per il casco a prova di proiettile di compressione progettata e prodotta daZhengxi Idraulicoviene utilizzato per la formazione di caschi a prova di proiettile dello scafo convesso. Può effettivamente evitare il crack di formazione locale, ottenere la formazione di angoli negativi, migliorare la qualità della formazione e garantire uno spessore uniforme del casco dopo la formazione. Attraverso la ragionevole selezione e configurazione dei materiali, combinati con la tecnologia di elaborazione della stampa a 315 tonnellate, il casco a prova di proiettile prodotto ha buone prestazioni e sicurezza anti-hit e può effettivamente proteggere la testa di chi lo indossa da impatti esterni.

Secondo il materiale e le specifiche del casco, 315 tonnellate, 450 tonnellate, 500 tonnellate, 630 tonnellate, 800 tonnellate e altre presse idrauliche a quattro colonne.

Caratteristiche strutturali della pressa idraulica per il casco a prova di proiettile PE:

1. La struttura host è ottimizzata e progettata da un computer. La struttura a quattro colonne ha una buona rigidità e alta precisione.

2. Utilizzare il liquido come mezzo per trasferire energia. Viene utilizzata una pompa dell'olio di plunger a basso rumore importato.

3. Sistema integrato della valvola a cartuccia, azione affidabile, alta pulizia, bassa perdita.

4. Attraverso il pannello operativo da selezionare, è possibile realizzare due processi di stampaggio di corsa fissa e pressione fissa.

5. La pressione di lavoro e la corsa sono regolabili nell'intervallo specificato in base alle esigenze di processo.

6. Componenti di sigillatura del cilindro professionale, forte affidabilità e lunga vita.

7. Il dispositivo di lubrificazione automatica della guida guida protegge completamente la colonna di guida e mantiene l'accuratezza.

8. Il sistema elettrico è controllato da PLC, che può realizzare un funzionamento a una chiave. Il processo è semplice e facile da usare.

Passaggi di stampaggio del casco antiproiettile PE:

(1) Tagliare: tagliare il tessuto privo di trama di fibra di polietilene a peso molecolare ultra-alto in fogli circolari e laminati.

(2) Preparazione in bianco elmetto: i fogli circolari di stoffa senza trama ottenuti al gradino (1) sono laminati e pressati a freddo in uno stampo per ottenere un vuoto di casco.

(3) Preparazione di preforma: posizionare il casco vuoto nello stampo preforma, modellare gradualmente il vuoto del casco e tagliare gradualmente il materiale in eccesso sul bordo esterno del vuoto.

(4) Preparazione di parti modellate: mettere la preforma ottenuta al passo (3) in uno stampo per modellare il casco preformato, eliminarlo dopo il raffreddamento e ottenere un casco semifinito.

(5) Il casco semifinito viene elaborato attraverso il taglio, la pittura, il impiccagione e altri processi per ottenere il casco finito.

Questa macchina per la stampa del casco antiproiettile PE che produciamo adotta un design a pressione di 315 tonnellate e ha forti capacità di elaborazione. Comprime il materiale del casco in una forma che soddisfa i requisiti standard. La struttura della stampa è forte e stabile per garantire che non venga deformato o danneggiato durante la produzione. La stampa è inoltre dotata di un sistema di controllo avanzato in grado di ottenere un preciso controllo della pressione e della temperatura per garantire che l'elaborazione dei materiali del casco soddisfi i requisiti e migliora l'efficienza della produzione.