ガラスマット強化熱可塑性物質(GMT)は、マトリックスとして熱可塑性樹脂を補強した骨格としてガラス繊維マットを備えた、新規、省エネ、軽量の複合材料です。現在、世界で非常に活発な複合材料開発品種であり、世紀の新しい素材の1つと見なされています。

GMTは通常、シート半仕上げ製品を生産できます。その後、目的の形状の積に直接処理されます。 GMTには、洗練されたデザイン機能、優れた耐衝撃性があり、組み立てや追加が簡単です。それはその強さと軽さのために高く評価されており、鋼を交換して質量を減らすのに理想的な構造成分です。

1。GMT材料の利点

1)高強度:GMTの強度は、ハンドレイドポリエステルFRP製品の強度に似ており、その密度は1.01-1.19g/cmです。熱硬化性FRP(1.8-2.0g/cm)よりも小さいため、より高い特異的強度があります。

2)軽量と省エネ:で作られた車のドアの重量GMT素材26 kgから15 kgに減らすことができ、車スペースを増やすために背面の厚さを減らすことができます。エネルギー消費量は、鋼製品の60%〜80%であり、アルミニウム製品の35%〜50%です。

3)熱硬化SMC(シート成形化合物)と比較して、GMT材料には、短い成形サイクル、良好な衝撃性能、リサイクル性、長いストレージサイクルの利点があります。

4)衝撃性能:衝撃を吸収するGMTの能力は、SMCの2.5〜3倍です。 SMC、鋼、およびアルミニウムはすべて、衝撃でへこみまたは亀裂を被りましたが、GMTは無傷のままでした。

5)高い剛性:GMTにはGFファブリックが含まれていますが、10mphの影響がある場合でも、その形状を維持できます。

2。自動車分野でのGMT材料の適用

GMTシートには強度が高く、軽量コンポーネントにすることができます。同時に、設計の自由度、強い衝突エネルギー吸収、および優れた処理パフォーマンスを備えています。 1990年代から自動車業界で広く使用されています。燃費、リサイクル性、および処理の容易さの要件が増加し続けるにつれて、自動車産業向けのGMT材料の市場は着実に成長し続けます。

現在、GMT材料は、主にシートフレーム、バンパー、インストルメントパネル、フード、バッテリーブラケット、フットペダル、フロントエンド、フロア、フェンダー、リアドア、屋根、ブラケット、サンバイザー、スペアタイヤラックなどの荷物コンポーネントを含む、自動車業界で広く使用されています。

1)シートフレーム

Ford Motor Companyの2015 Ford Mustang(下の写真)スポーツカーの2列目のシートバック圧縮設計は、Tier 1サプライヤー/コンバーター大陸構造プラスチックによって設計されました。荷物の負荷を維持するために、非常に挑戦的なヨーロッパの安全規制ECEを正常に満たしています。

部品は、完了するために100を超えるフェアの反復を必要とし、以前の鋼構造設計から5つの部分を排除しました。また、より薄い構造で車両あたり3.1キログラムを節約します。これもインストールしやすいです。

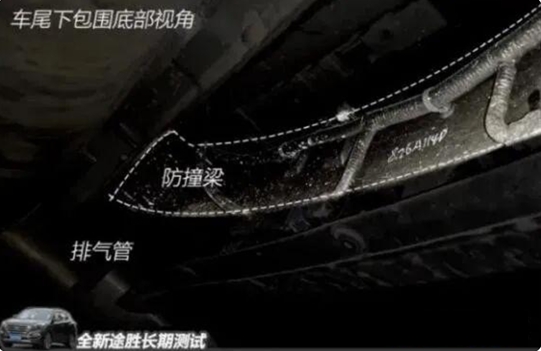

2)リア衝突防止ビーム

2015年のヒュンダイの新しいツーソン(下の写真を参照)の後部にあるアンチ衝突ビームは、GMT材料で作られています。鋼材料と比較して、製品は軽く、より良いクッション性のある特性を持っています。安全なパフォーマンスを確保しながら、車両の重量と燃料消費量を削減します。

3)フロントエンドモジュール

Mercedes-Benzは、Sクラス(下の写真)の高級クーペのフロントエンドモジュール要素として、象限のプラスチック複合材料GMTEXTMファブリック強化熱可塑性複合材料を選択しました。

4)ボディロワーガードパネル

Quadrant PlasticCompositesは、メルセデスオフロードスペシャルエディションのアンダーボディフード保護に高性能GMTEX TMを使用しています。

5)テールゲートフレーム

機能的統合と減量の通常の利点に加えて、GMTテールゲート構造のフォーミン性は、鋼やアルミニウムで製品形態を可能にします。日産ムラーノ、インフィニティFX45、およびその他のモデルに適用されます。

6)ダッシュボードフレームワーク

GMTは、ボルボS40およびV50、マツダ、およびフォードCマックスのいくつかのフォードグループモデルで使用することを目的としたダッシュボードフレームの新しい概念を製造しています。これらの複合材料は、幅広い機能統合を可能にします。特に、成形に薄い鋼管の形で車両のクロスメンバーを組み込むことにより。従来の方法と比較して、コストを上げることなく、重量は大幅に減少します。

7)バッテリーホルダー

投稿時間:1月9日 - 2024年