1. Тегін жазу

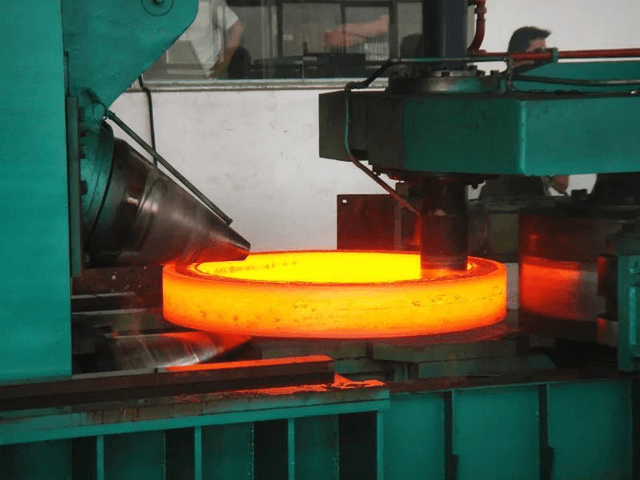

Шығаруды қарапайым жалпы мақсаттағы құралдарды қолданудың өңдеу әдісі немесе сыртқы күштің жоғарғы және төменгі қабаттарының аралыққа қажетті геометриялық пішінді және ішкі сапасымен аяқталу үшін босқа тікелей қолдануға арналған.

Кішігірім партияларда жиі соғу. Балалар мен гидравликалық пресстерді соғу, мысалы, бланкілерді бланкілерді қалыптастыру үшін қолданылатын жабдық қолданылады. ТЕГІН Сайыпталу Ыстыққа соғу әдісін қабылдайды.

ТЕГІН ШЫҒАРУ ШАРТТАРЫ Негізгі процесті, қосалқы процесті және әрлеу процесін қамтиды.

Тегін тынықтаудың негізгі процесі - бұл ашулану, сурет салу, иілу, кесу, кесу, кесу, бұралу, бұру, бұру және соғу және т.б., бірақ нақты өндірістегі ең жиі қолданылатын процестер - бұл реніш, сурет салу және ұру.

Көмекші процесс: алдын-ала деформация процесі, мысалы, бұрмалау процесі, мысалы, бұрманы басу, мысалы, болат құймасының шетін басып, иықтан кесіңіз және т.б.

Аяқтау процесі: тыныс алудың беттік ақауларын азайту процесі, мысалы, бұрылғыш бетті қалыптастыру және қалыптастыру.

Артықшылығы:

(1) Ұятын икемділігі керемет, ол 100 кг-нан кем бөліктер шығарады. Бұл сонымен қатар 300т-ға дейін ауыр кесектерді шығаруы мүмкін.

(2) Пайдаланылған құралдар қарапайым жалпы құралдар болып табылады.

(3) Кіруді қалыптастыру - әр түрлі аймақтардағы бланкілерді біртіндеп деформациялау. Сондықтан, дәл сол соғуды анықтауға қажетті жабдықтардың тоннасы қайтыс болудан әлдеқайда аз.

(4) Жабдықтарға қойылатын дәлдік талаптары.

(5) Өндіріс циклы қысқа.

Кемшіліктері:

(1) Өндіріс тиімділігі өлуден әлдеқайда төмен.

(2) Кірудің қарапайым пішіндері, өлшемді дәлдік және өрескел беттері бар.

(3) жұмысшылардың еңбек қарқыны жоғары және жоғары техникалық деңгейлерден тұрады.

(4) Механизация мен автоматтандыруды жүзеге асыру оңай емес.

2. Ұшу

Қалайыз қанау дегеніміз - дайындалған арнайы жабдыққа қатысты бланкілерді қалыптастыру арқылы соғу әдісі. Осы әдіс бойынша өндірілген соғу нақты мөлшерде, аз мөлшерде, құрылымда, құрылымдағы кешен және өнімділікке ие.

Пайдаланылған жабдыққа сәйкес жіктелген: балғамен соғу, иінді пресс-премьер-министрді соғу, жазық соғу машинасын соғу, үйкеліс пресс-принтер мен т.б.

Артықшылықтары:

(1) Өнімнің жоғары тиімділігі. Өлім болған кезде металдың деформациясы өлім қуысында жүзеге асырылады, сондықтан қалаған пішінді тез алуға болады.

(2) Күрделі пішіндермен жазуды қалпына келтіруге болады.

(3) Бұл металл ағынды сызықты таратып, бөлшектердің қызмет ету мерзімін жақсартады.

(4) Өлден жасалған соғудың мөлшері дәлірек, беткі сапасы жақсырақ, ал өңдеуге арналған жәрдемақы аз.

(5) Металл материалдарды сақтаңыз және кесу жүктемесін азайту.

(6) Жеткілікті партиялар жағдайында бөлшектердің құнын қысқартуға болады.

Кемшіліктері:

(1) Өлеспінің салдары жалпы өлімге арналған жабдыққа, көбінесе 7 кг-нан төмен.

(2) Жуудың өндірістік циклі ұзақ және құны жоғары.

(3) Қайтарылған жабдықтың инвестициялық құны еркін соғудан үлкенірек.

3. Жартылай

Жартылай соғуды қалаған айналмалы фон тәрізді өлген өлген өлген өлген өлген өлген өлген өлген өлген өлген өлген өлген өлім, қалаған, соғу немесе соғу билеттерін алу үшін.

Драстинг деформациясы - бұл үш өлшемді деформация күрделі. Деформацияланған материалдың көп бөлігі ұзындығы бойынша ағымға ұштарын көбейту үшін, ал шығындарды арттыру үшін, ал материалдың аз бөлігі биллингтің енін ұлғайту үшін бүйірден ағып кетеді. Орамды соғу кезінде, жарнаманың түбірінің көлденең қимасы үздіксіз азаяды. Орамды соғу процесі бос жерді біртіндеп деформациялау үшін түзудің принципін қолданады.

Жартылай соғу Ұзындық біліктері, жылжымалы плиталар және таратылатын материалдар сияқты деформация процестеріне жарамды. Жартылай қысуды өзектер шығару үшін, бұрғылау биттері, бұрғылау биттері, кілттер, жол шыбықтары, аяқ киім, таңдау және турбиналық пышақтар және т.б.

Кәдімгі өліммен салыстырғанда, орама соғу қарапайым жабдықтардың құрылымы, тұрақты өндіріс, төмен дірілді және шу, оңай автоматтандыру және өндірудің жоғары тиімділігі бар.

4. Тир

Тирек соғу - босану - босану әдісін босатып, содан кейін оны шиналар қалыпта қалыптастырады. Бұл ақысыз соғу және өлу арасындағы соғу әдісі. Ол шағын және орта кәсіпорындарда көп қолданылатын жабдықтармен кеңінен қолданылады және олардың көпшілігі ақысыз балғаларды ақысыз.

Шиналар қалыптарында шиналар қалыптарының көптеген түрлері бар, ал өндірістің жиі қолданылатындары типтік түскі, жабық қалып, қалыптар, жиналған қалыптар, жастық тәрізді, қысқыш қалыптар және т.б.

Жабық цилиндрдің өлімі көбінесе айналмалы түрде соғу үшін қолданылады. Мысалы, екі жағынан бастықтармен берілістер кейде жаңылыстырмағандарды соғуды тоқтату үшін қолданылады. Жабық цилиндр ӨЗІҢІЗДІҢ ӨЗІҢІЗДІҢ ӨЗГЕРТУІ БОЛДЫ.

Күрделі пішіндермен шиналар қалыптарын жазу үшін, цилиндр тәрізді цилиндр қалайын жасау үшін Цилиндр тәрізді екі жарым қалыпты қосу керек (яғни бөлшектерді қосыңыз). Ал бос екі жарты қалыптан тұратын қуыста пайда болады.

Композициялық пленка әдетте екі бөліктен тұрады, жоғарғы және төменгі қалыптардан тұрады. Жоғарғы және төменгі өліп, ауысудың алдын алу үшін, посттар мен бағыттаушы нұсқаулар мен нұсқаулық посттар көбінесе орналасу үшін қолданылады. Қысқыштың қысқышы көбінесе күрделі пішіндермен, мысалы, шыбықтармен, шанышқыларды және т.б.

Еркін соғумен салыстырғанда, шиналар өліп кетуі келесі артықшылықтарға ие:

(1) Бос болғандықтан, өлең қуысында пайда болғандықтан, соғудың мөлшері салыстырмалы түрде дәл, ал беті салыстырмалы түрде тегіс болады.

(2) Желілік тіндердің таралуы орынды, сондықтан сапасы жоғары.

(3) Тирді соғу Кездейсоқ, кешірілген пішіндермен кешірілуі мүмкін. Қалай болғандықтан, өлім қуысымен басқарылатындықтан, бос уақыт тез пайда болады. Өнімділік ақысыз соғудан 1-ден 5 есе жоғары.

(4) қалған блоктар аз, сондықтан өңдеу жәрдемақысы аз. Бұл металл материалын үнемдей етіп қана қоймайды, сонымен қатар адам-сағаттарды өңдеуді азайтады.

Кемшіліктері:

(1) Үлкен тоннажы бар соғу балғасы қажет;

(2) тек кішкене түйреулер шығаруға болады;

(3) шиналар қалыптарының қызмет ету мерзімі төмен;

(4) жұмыс күшін жұмыс кезінде басқаруға сену қажет, сондықтан еңбек қарқындылығы салыстырмалы түрде жоғары;

(5) Шиналар Мылжыңның орташа және ұсақ партияларын өндіру үшін қолданылады.

Женгхи - бұл танымалҚытайда соғу машинасын өндіруші, әр түрлі қысу престерін, соның ішінде еркін соғу машиналарын, өлімге арналған машиналар,Ыстық немесе соғу машиналары, Салқын соғу машиналары, және жылы соғу машиналары және т.б. Егер сізде қандай-да бір қажеттіліктер болса, бізге хабарласыңыз.

POST TIME: маусым-30-2023