Процесот на производство на автомобилските покриви генерално е поделен на два процеса: суво и влажно. И во двата процеса е потребно високо-температура со топла обликување на мувла со топла притискање. Производството на автомобилски покрив генерално користи термопластични материјали, кои соработуваат со калапот под притисок нахидрауличен печат за внатрешни работи на автомобилски покривЗа да го завршите процесот на обликување со топла притискање.

За време на процесот на производство на топло притискање на автомобилски тавани за внатрешни работи, калапот треба да се контролира на одредена температура. Влажниот процес генерално го загрева внатрешниот калап директно, така што точноста на контролата на температурата на мувла е релативно голема. Општо, колото на маслото е директно направено во калапот, така што униформноста на калапот е исто така релативно висока. Се разбира, ова исто така зголемува одредена количина на трошоци.

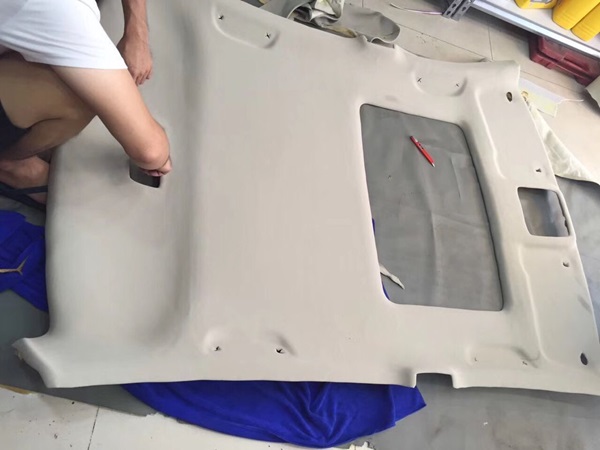

1200-тон автомобилски тавански таванот за внатрешни работи хидрауличен печат

Структурата на внатрешното обликувањеХидрауличен печатможе да биде или интегрален вид рамка или тип со четири колони. Тој усвојува компјутерски оптимизиран дизајн; Хидрауличниот систем е поставен на врвот и зафаќа мала површина. Хидрауличната контрола усвојува интегриран систем на вентил на кертриџ, кој е сигурен во акција, лесен за одржување, има долг животен век и има мал хидрауличен шок.

Независниот систем за контрола на електрична енергија усвојува централизирана контрола на копчето и има два режима на работа: прилагодување и единечен циклус со две раце. Преку изборот на оперативната панел, може да се реализираат два процеси на обликување на фиксен удар и фиксен притисок и има перформанси на задржување на притисок и одложување. Притисокот и мозочниот удар можат да се прилагодат во одредениот опсег според барањата за процесот. Опремена е со мобилна работна маса, што е погодно за промена на калапи.

Процесот на проток на хидрауличен печат за обликување на автомобилскиот таван е како што следува:

(1) Сцена за загревање и подготвување. Главната цел на оваа фаза е да се стопи смолата, да се отстранат испарките, да се импрегнираат влакна и постепено да се зацврстува смолата во состојба на гел. Притисокот на обликување во оваа фаза е 1/3-1/2 од целиот притисок.

(2) Средна фаза на изолација. Функцијата на оваа фаза е да се зацврсти лентата со пониска стапка на реакција. За време на процесот на изолација, треба да се посвети големо внимание на протокот на смолата. Кога смолата што излезе надвор, се вметна и не може да се влече во нишки, целосниот притисок треба да се примени веднаш.

(3) фаза на греење. Целта е да се зголеми температурата на реакцијата и да се забрза брзината на лекување. Во ова време, стапката на греење не може да биде пребрза, во спротивно ќе предизвика ненадејна полимеризација, предизвикувајќи ослободување на топлината на реакцијата на лекување да биде премногу концентрирана, што резултира во разграничување помеѓу материјалните слоеви.

(4) фаза на топло притискање и изолација. Целта е целосно да се зацврсти смолата. Периодот од додавање на целосен притисок до крајот на целото топло притискање се нарекува топла фаза на притискање. Времето од постигнување на одредена температура на топло притискање до крајот на топлото притискање се нарекува постојано време на температурата. Формулата, исто така, ја одредува температурата, притисокот и постојаното време на температурата во фазата на топло притискање.

(5) фаза на ладење. За одржување на притисок, се усвојува природно ладење или присилно ладење на собна температура. Потоа, притисокот се ослободува, а производот се отстранува. Ако времето за ладење е премногу кратко, лесно е да се предизвика производот да се искриви, пука, итн. Ако времето за ладење е предолго, тоа нема значително да го подобри квалитетот на производот, но значително ќе ја намали ефикасноста на производството.

За да купите хидрауличен печат за обликување на внатрешноста на автомобили во таванот, ве молиме консултирајте сеЧенгду hengенксиИнтелигентна опрема Група Компанија, ООД

Време на објавување: Јан-22-2025