കാറുകളെ "ലോകത്തെ മാറ്റിമറിച്ച മെഷീനുകൾ" എന്ന് വിളിക്കുന്നു. കാരണം വാഹന വ്യവസായത്തിന് ശക്തമായ വ്യാവസായിക ബന്ധമുണ്ട്, ഇത് രാജ്യത്തിന്റെ സാമ്പത്തിക വികസന നിലയുടെ ഒരു പ്രധാന പ്രതീകമായി കണക്കാക്കപ്പെടുന്നു. ഓട്ടോമൊബൈലുകളിൽ നാല് പ്രധാന പ്രക്രിയകളുണ്ട്, നാല് പ്രധാന പ്രക്രിയകളിൽ ഏറ്റവും പ്രധാനപ്പെട്ടതാണ് സ്റ്റാമ്പിംഗ് പ്രക്രിയ. നാല് പ്രധാന പ്രക്രിയകളിൽ ആദ്യത്തേതും.

ഈ ലേഖനത്തിൽ, ഓട്ടോമൊബൈൽ നിർമ്മാണത്തിലെ സ്റ്റാമ്പിംഗ് പ്രക്രിയയെ ഞങ്ങൾ ഹൈലൈറ്റ് ചെയ്യും.

ഉള്ളടക്ക പട്ടിക:

- എന്താണ് സ്റ്റാമ്പിംഗ്?

- സ്റ്റാമ്പിംഗ് ഡൈ

- സ്റ്റാമ്പിംഗ് ഉപകരണങ്ങൾ

- സ്റ്റാമ്പിംഗ് മെറ്റീരിയൽ

- മാനദണ്ഡം

1. സ്റ്റാമ്പിംഗ് എന്താണ്?

1) സ്റ്റാമ്പിംഗിന്റെ നിർവചനം

ആവശ്യമായ ആകൃതിയുടെയും വലുപ്പത്തിന്റെയും വർക്ക്പീസുകൾ (സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾ) നേടുന്നതിന് പ്ലേറ്റുകൾ, സ്ട്രിപ്പുകൾ, പൈപ്പുകൾ, പ്രസ്സുകൾ, അച്ചുക എന്നിവ എന്നിവയുടെ ബാഹ്യശക്തി, പ്രസ്സുകൾ, അച്ചുതലങ്ങൾ എന്നിവ ബാധകമായ ഒരു പ്രോസസ്സിംഗ് രീതിയാണ് സ്റ്റാമ്പിംഗ്. സ്റ്റാമ്പിംഗും വ്യാജവും പ്ലാസ്റ്റിക് പ്രോസസ്സിംഗിൽ പെടുന്നു (അല്ലെങ്കിൽ മർദ്ദ്രോധ കുത്തിവയ്പ്പ്). സ്റ്റാമ്പിംഗിനായുള്ള ശൂന്യത പ്രധാനമായും ചൂടുള്ള ഉരുട്ടിയതും തണുത്ത റോൾഡ് സ്റ്റീൽ ഷീറ്റുകളും സ്ട്രിപ്പുകളും ഉണ്ട്. ലോകത്തിലെ ഉരുക്ക് ഉൽപ്പന്നങ്ങളിൽ 60-70% പ്ലേറ്റുകളാണ്, ഇവയിൽ ഭൂരിഭാഗവും പൂർത്തിയാക്കിയ ഉൽപ്പന്നങ്ങളായി സ്റ്റാമ്പ് ചെയ്യുന്നു.

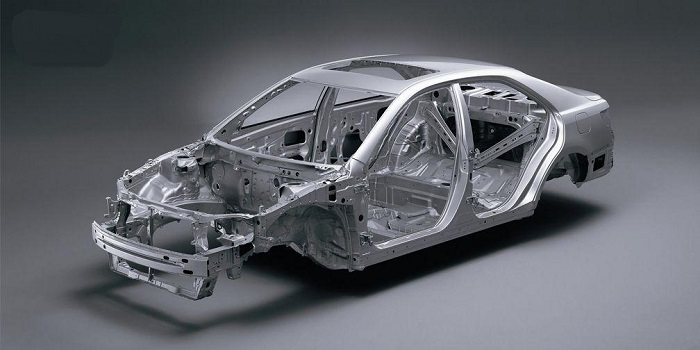

ശരീരം, ചേസിസ്, ഇന്ധന ടാങ്ക്, റേഡിയേറ്റർ ചിറകുകൾ, ബോയിലറിലെ സ്റ്റീയേറ്റർ ഡ്രം, കണ്ടെയ്നറിന്റെ ഷെൽ, ഇരുമ്പ് കോർ സിലിക്കൺ സ്റ്റീൽ ഷീറ്റ്, മുതലായവ എല്ലാം സ്റ്റാമ്പ് ചെയ്തു. ഉപകരണങ്ങൾ, മീറ്റർ, ഗാർഹിക ഉപകരണങ്ങൾ, സൈക്കിളുകൾ, സൈക്കിളുകൾ, ഓഫീസ് യന്ത്രങ്ങൾ, ലിവിംഗ് പാത്രങ്ങൾ തുടങ്ങിയ ഉൽപ്പന്നങ്ങളിൽ ധാരാളം സ്റ്റാമ്പിംഗ് ഭാഗങ്ങളുണ്ട്.

2) സ്റ്റാമ്പിംഗ് പ്രോസസ്സ് സവിശേഷതകൾ

- ഉയർന്ന ഉൽപാദന കാര്യക്ഷമതയും കുറഞ്ഞ ഭൗതിക ഉപഭോഗവുമുള്ള ഒരു പ്രോസസ്സിംഗ് രീതിയാണ് സ്റ്റാമ്പിംഗ്.

- യന്ത്രവൽക്കരണവും യാഥാർത്ഥ്യവും മനസിലാക്കാൻ എളുപ്പമുള്ള വലിയ ബാച്ചുകളുടെ ഭാഗങ്ങളുടെയും ഉൽപ്പന്നങ്ങളുടെയും ഉൽപാദനത്തിന് സ്റ്റാമ്പിംഗ് പ്രക്രിയ അനുയോജ്യമാണ്. അതേസമയം, സ്റ്റാമ്പിംഗ് ഉൽപാദനത്തിന് കുറഞ്ഞ മാലിന്യങ്ങൾ നേടാൻ ശ്രമിക്കാൻ ശ്രമിക്കാൻ കഴിയില്ല, പക്ഷേ ചില സന്ദർഭങ്ങളിൽ അവശേഷിക്കുന്നവയുണ്ടെങ്കിലും അവ പൂർണ്ണമായും ഉപയോഗപ്പെടുത്താം.

- പ്രവർത്തന പ്രക്രിയ സൗകര്യപ്രദമാണ്. ഓപ്പറേറ്റർക്ക് ഉയർന്ന തലത്തിലുള്ള കഴിവുകളൊന്നുമില്ല.

- സ്റ്റാമ്പ് ചെയ്ത ഭാഗങ്ങൾ സാധാരണയായി മാച്ചെടുക്കേണ്ട ആവശ്യമില്ല, ഉയർന്ന അളവിലുള്ള കൃത്യതയുണ്ട്.

- സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾക്ക് നല്ല ഇന്റർചോഭിലാദനമുണ്ട്. സ്റ്റാമ്പിംഗ് പ്രക്രിയയ്ക്ക് നല്ല സ്ഥിരതയുണ്ട്, ഒപ്പം അസംബ്ലി, ഉൽപ്പന്ന പ്രകടനത്തെ ബാധിക്കാതെ സമാന ബാച്ച് സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾ പരസ്പരം ഉപയോഗിക്കാം.

- സ്റ്റാറ്റ് മെറ്റൽ ഉപയോഗിച്ച് സ്റ്റാറ്റ് ചെയ്യുന്ന ഭാഗങ്ങൾ നിർമ്മിച്ചതിനാൽ, അവയുടെ ഉപരിതല ഗുണനിലവാരം മികച്ചതാണ്, ഇത് തുടർന്നുള്ള ഉപരിതല ചികിത്സ പ്രക്രിയകൾക്ക് (ഇലക്ട്രോപ്പിൾപ്ലേറ്ററിംഗും പെയിന്റിംഗും പോലുള്ള സാഹചര്യങ്ങൾ നൽകുന്നു).

- സ്റ്റാമ്പിംഗ് പ്രോസസ്സിംഗിന് ഉയർന്ന ശക്തി, ഉയർന്ന കാഠിന്യവും ഭാരം കുറഞ്ഞതും ഉള്ള ഭാഗങ്ങൾ നേടാനാകും.

- പൂപ്പൽ ഉപയോഗിച്ച് നിർമ്മിച്ച സ്റ്റാമ്പിംഗ് ഭാഗങ്ങളുടെ വില കുറവാണ്.

- മറ്റ് മെറ്റൽ പ്രോസസ്സിംഗ് രീതികൾ പ്രോസസ്സ് ചെയ്യാൻ ബുദ്ധിമുട്ടുള്ള സങ്കീർണ്ണ ആകൃതിയിലുള്ള ഭാഗങ്ങൾ സ്റ്റാമ്പിംഗിന് കഴിയും.

3) സ്റ്റാമ്പിംഗ് പ്രക്രിയ

(1) വേർതിരിക്കൽ പ്രക്രിയ:

ഒരു നിശ്ചിത ആകൃതി, വലുപ്പം, കട്ട് ഓഫ് ക്വാളിറ്റി എന്നിവ ഉപയോഗിച്ച് പൂർത്തിയായി, അർദ്ധ ഫിനിഷ് ചെയ്ത ഉൽപ്പന്നങ്ങൾ ലഭിക്കുന്നതിന് ബാഹ്യശക്തിയുടെ പ്രവർത്തനത്തിന് കീഴിലുള്ള ഒരു കോണ്ടൂർ ലൈനിലൂടെ ഷീറ്റ് വേർതിരിച്ചിരിക്കുന്നു.

വേർതിരിക്കൽ അവസ്ഥ: വികലമായ മെറ്റീരിയലിനുള്ളിലെ സമ്മർദ്ദം σb.

a. ശൂന്യമാണ്: അടച്ച വക്രതയോടെ മുറിക്കാൻ മരിക്കുക, പഞ്ച് ചെയ്ത ഭാഗം ഒരു ഭാഗമാണ്. വിവിധ ആകൃതികളുടെ പരന്ന ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്നു.

b. പഞ്ച് ചെയ്യുക: അടച്ച വക്രതയോടെ പഞ്ച് ചെയ്യാൻ മരിക്കുക, പഞ്ച് ചെയ്ത ഭാഗം മാലിന്യമാണ്. പോസിറ്റീവ് പഞ്ചിംഗ്, സൈഡ് പഞ്ച്, തൂക്കിക്കൊല്ലുന്ന എന്നിവ പോലുള്ള നിരവധി രൂപങ്ങളുണ്ട്.

സി. ട്രിമ്മിംഗ്: രൂപപ്പെട്ട ഭാഗങ്ങളുടെ അരികുകൾ ഒരു നിശ്ചിത രൂപത്തിലേക്ക് ട്രിം ചെയ്യുകയോ മുറിക്കുകയോ ചെയ്യുക.

d. വേർപിരിയൽ: വേർപിരിയൽ നിർമ്മിക്കാൻ വേർതിരിച്ചെടുത്ത ഒരു കർവിനൊപ്പം പഞ്ച് ചെയ്യാൻ മരിക്കുക. ഇടത്, വലത് ഭാഗങ്ങൾ ഒരുമിച്ച് രൂപം കൊള്ളുമ്പോൾ, വേർപിരിയൽ പ്രക്രിയ കൂടുതൽ ഉപയോഗിക്കുന്നു.

(2) പ്രോസസ്സ് രൂപീകരിക്കുന്നു:

ഒരു നിശ്ചിത രൂപത്തിന്റെയും വലുപ്പത്തിന്റെയും പൂർത്തിയായി, അർദ്ധ-പൂർത്തിയായ ഉൽപ്പന്നങ്ങൾ നേടുന്നത് തകർക്കാതെ ശൂന്യമാണ്.

രൂപപ്പെടുത്തുക: വിളവ് ശക്തി σs

a. ഡ്രോയിംഗ്: വിവിധ ഓപ്പൺ പൊള്ളയായ ഭാഗങ്ങളിലേക്ക് ഷീറ്റ് ശൂന്യമായി രൂപപ്പെടുന്നു.

b. ഫ്ലേഞ്ച്: ഒരു നിശ്ചിത വക്രത അനുസരിച്ച് ഒരു നിശ്ചിത വളവിനൊപ്പം ഒരു ലംബമായ അരികിലെ ഒരു ലംബ അരികിലാണ് ഷീറ്റ് അല്ലെങ്കിൽ സെമി-ഫിനിഷ്ഡ് ഉൽപ്പന്നം രൂപം കൊള്ളുന്നത്.

സി. രൂപപ്പെടുത്തൽ: രൂപീകരിച്ച ഭാഗങ്ങളുടെ ഡൈമൻഷണൽ കൃത്യത മെച്ചപ്പെടുത്തുന്നതിനോ അല്ലെങ്കിൽ ഒരു ചെറിയ ഫില്ലറ്റ് ദൂരം നേടാനോ ഉപയോഗിക്കുന്ന ഒരു രൂപരേഖ.

d. ഫ്ലിപ്പിംഗ്: പ്രീ-പഞ്ച്ഡ് ഷീറ്റ് അല്ലെങ്കിൽ സെമി-ഫിനിഷ്ഡ് ഉൽപ്പന്നത്തിലോ അൺപഞ്ച് ഷീറ്റിലോ ഉള്ള ഒരു എഡ്ജ് നിർമ്മിക്കുന്നു.

ഇ. വളയുന്നത്: ഒരു നേർരേഖയിലൂടെ വിവിധ ആകൃതികളിലേക്ക് ഷീറ്റ് വളച്ച് വളരെ സങ്കീർണ്ണ ആകൃതിയിലുള്ള ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്യാൻ കഴിയും.

2. സ്റ്റാമ്പിംഗ് മരിക്കുക

1) മരിക്കുക വർഗ്ഗീകരണം

വർക്കിംഗ് തത്വത്തിൽ, അതിലേക്ക് തിരിക്കാം: ഡ്രോയിംഗ് മരിക്കുക, കുത്തുന്ന മരിക്കുക, തിളങ്ങുന്ന ആകൃതിയിലുള്ള മരിക്കുന്നു.

2) പൂപ്പലിന്റെ അടിസ്ഥാന ഘടന

പഞ്ച് ഡൈവർ സാധാരണയായി മുകളിലും താഴെയുമുള്ള മരിക്കുന്നു (കോൺവെക്സ്, കോൺകീവ് മരിക്കുക).

3) ഘടന:

ജോലി ചെയ്യുന്ന ഭാഗം

നയിക്കുക

പദസ

പരിമിതപ്പെടുത്തൽ

ഇലാസ്റ്റിക് ഘടകം

ലിഫ്റ്റും തിരിയുന്നു

3. സ്റ്റാമ്പിംഗ് ഉപകരണങ്ങൾ

1) മെഷീൻ അമർത്തുക

കട്ടിയുള്ള ഘടനയനുസരിച്ച്, അമർത്തുക രണ്ട് തരങ്ങളായി തിരിക്കാം: പ്രസ്സുകൾ തുറക്കുക, അടച്ച പ്രസ്സുകൾ.

തുറന്ന പ്രസ്സ് മൂന്ന് വശങ്ങളിൽ തുറന്നിരിക്കുന്നു, കിടക്കസി-ആകൃതികാഠിന്യവും മോശമാണ്. ചെറിയ പ്രസ്സുകൾക്ക് ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നു. അടച്ച പ്രസ്സ് മുന്നിലും പിന്നിലും തുറന്നിരിക്കുന്നു, കിടക്ക അടച്ചിരിക്കുന്നു, കാഠിന്യം നല്ലതാണ്. വലിയതും ഇടത്തരവുമായ ഒരു ബീപ്പുകൾക്കായി ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നു.

ഡ്രൈവ് സ്ലൈഡർ ഫോഴ്സിന്റെ തരം അനുസരിച്ച്, പ്രസ്സ് മെക്കാനിക്കൽ പ്രസ്സിലേക്ക് തിരിക്കാംഹൈഡ്രോളിക് പ്രസ്സ്.

2) അൺകോയിലിംഗ് ലൈൻ

കത്രിക്കുന്ന യന്ത്രം

വിവിധ വലുപ്പത്തിലുള്ള മെറ്റൽ ഷീറ്റുകളുടെ നേരായ അരികുകൾ മുറിക്കാൻ ഷിയറിംഗ് മെഷീൻ പ്രധാനമായും ഉപയോഗിക്കുന്നു. ട്രാൻസ്മിഷൻ ഫോമുകൾ മെക്കാനിക്കൽ, ഹൈഡ്രോളിക് എന്നിവയാണ്.

4. STAഎംപിംഗ് മെറ്റീരിയൽ

ഭാഗം ഗുണനിലവാരമുള്ളതും ജീവിതത്തെ ബാധിക്കുന്നതുമായ ഒരു പ്രധാന ഘടകമാണ് സ്റ്റാമ്പിംഗ് മെറ്റീരിയൽ. നിലവിൽ, സ്റ്റാമ്പ് ചെയ്യേണ്ട മെറ്റീരിയലുകൾ കുറഞ്ഞ കാർബൺ സ്റ്റീൽ മാത്രമല്ല, സ്റ്റെയിൻലെസ് സ്റ്റീൽ, അലുമിനിയം, അലുമിനിയം അലോയ്, ചെമ്പ്, കോപ്പർ അലോയ് തുടങ്ങിയവ.

ഓട്ടോമൊബൈൽ സ്റ്റാമ്പിംഗിലെ ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന അസംസ്കൃത വസ്തുക്കളാണ് സ്റ്റീൽ പ്ലേറ്റ് നിലവിൽ. നിലവിൽ, ഭാരം കുറഞ്ഞ കാർ ബോഡികൾ, ഉയർന്ന ശക്തി ഉരുക്ക് പ്ലേറ്റുകളും സാൻഡ്വിച്ച് സ്റ്റീൽ പ്ലേറ്റുകളും കാർ ബോഡികളിൽ കൂടുതലായി ഉപയോഗിക്കുന്നു.

സ്റ്റീൽ പ്ലേറ്റ് വർഗ്ഗീകരണം

കനം അനുസരിച്ച്: കട്ടിയുള്ള പ്ലേറ്റ് (4 മിമിക്ക് മുകളിൽ), ഇടത്തരം പ്ലേറ്റ് (3-4 മിമി), നേർത്ത പ്ലേറ്റ് (3 മിമിന് താഴെ). യാന്ത്രിക ബോഡി സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾ പ്രധാനമായും നേർത്ത പ്ലേറ്റുകളാണ്.

റോളിംഗ് സ്റ്റേറ്റ് അനുസരിച്ച്: ഹോട്ട് റോൾഡ് സ്റ്റീൽ പ്ലേറ്റ്, തണുത്ത റോൾഡ് സ്റ്റീൽ പ്ലേറ്റ്.

അലോയിയുടെ പുനർവിചിതം താപനിലയേക്കാൾ ഉയർന്ന താപനിലയിൽ മെറ്റീരിയൽ മയപ്പെടുത്തുക എന്നതാണ് ഹോട്ട് റോളിംഗ്. മെറ്റീരിയൽ ഒരു നേർത്ത ഷീറ്റിലോ ഒരു മർദ്ദം ചക്രം ഉപയോഗിച്ച് ഒരു ബില്ലിറ്റിന്റെ ക്രോസ്-സെക്ഷനോ അമർത്തുക, അങ്ങനെ മെറ്റീരിയൽ വികൃതമാകും, പക്ഷേ മെറ്റീരിയലിന്റെ ഭൗതിക സവിശേഷതകൾ മാറ്റമില്ലാതെ തുടരുന്നു. ചൂടുള്ള ഉരുട്ടിയ പ്ലേറ്റുകളുടെ കാഠിന്യവും ഉപരിതലശാസ്ത്രവും മോശമാണ്, വില താരതമ്യേന കുറവാണ്. ചൂടുള്ള റോളിംഗ് പ്രോസസ്സ് പരുക്കനാണ്, മാത്രമല്ല വളരെ നേർത്ത ഉരുക്ക് ഉരുട്ടുക.

ഹോട്ട് റോളിംഗ്, ഡെപ്രിംഗ്, ഓക്സിഡേഷൻ പ്രക്രിയകൾ എന്നിവയ്ക്ക് ശേഷം ആലോചിക്കുന്നതിനേക്കാൾ താഴ്ന്ന താപനിലയിൽ ഒരു മന്ത്രം ഒരു മർദ്ദം ചെതിയായി മെറ്റീരിയൽ കൂടുതൽ ചുരുട്ടുന്ന പ്രക്രിയയാണ്. ആവർത്തിച്ചുള്ള തണുത്ത അമർത്തുന്നതിനുശേഷം - ആവർത്തിച്ചുള്ള തണുത്ത അമർത്തൽ (2 മുതൽ 3 തവണ വരെ), മെറ്റീരിയലിലെ ലോഹം തന്മാത്രാ തലത്തിലുള്ള മാറ്റത്തിന് വിധേയമാകുന്നു (വീണ്ടും പരിശോധിക്കൽ), രൂപംകൊണ്ട അലോയ് മാറ്റത്തിന്റെ ഭൗതിക സവിശേഷതകൾ. അതിനാൽ, അതിന്റെ ഉപരിതലത്തിന്റെ ഗുണനിലവാരം നല്ലതാണ്, ഫിനിഷ് ഉയർന്നതാണ്, ഉൽപ്പന്നത്തിന്റെ വലുപ്പം ഉയർന്നതാണ്, ഉൽപ്പന്നത്തിന്റെ പ്രകടനത്തിനും ഓർഗനൈസേഷനും ഉപയോഗത്തിനുള്ള പ്രത്യേക ആവശ്യകതകൾ നിറവേറ്റാൻ കഴിയും.

തണുത്ത റോൾഡ് സ്റ്റീൽ പ്ലേറ്റുകളിൽ പ്രധാനമായും തണുത്ത റോൾഡ് കാർബൺ സ്റ്റീൽ പ്ലേറ്റുകൾ, പടക്കം, ഉയർന്ന നിലവ്രമായ ഉരുക്ക് പ്ലേറ്റുകൾ, ഉയർന്ന നിലവ്രമായ ഉരുക്ക് പ്ലേറ്റുകൾ, ഉയർന്ന നിലവ്രമായ ഉരുക്ക് പ്ലേറ്റുകൾ മുതലായവ ഉൾപ്പെടുന്നു.

5. ഗേജ്

ഭാഗങ്ങളുടെ അളവിലുള്ള അളവിലുള്ള നിലവാരം അളക്കുന്നതിനും വിലയിരുത്തുന്നതിനും ഉപയോഗിക്കുന്ന ഒരു പ്രത്യേക പരിശോധന ഉപകരണങ്ങളാണ് ഗേജ്.

ഓട്ടോമൊബൈൽ മാനുഫാക്ചറിംഗിൽ, വലിയ സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾ, ഇന്റീരിയർ ഭാഗങ്ങൾ, സങ്കീർണ്ണമായ സ്പേഷ്യൽ ജ്യാമിതികൾ, അല്ലെങ്കിൽ ലളിതമായ ചെറിയ സ്റ്റാമ്പിംഗ് ഭാഗങ്ങൾ, ഇന്റീരിയർ ഭാഗങ്ങൾ, ഇന്റീരിയർ ഭാഗങ്ങൾ എന്നിവയ്ക്കായി പ്രശ്നമില്ല.

ഗേജ് കണ്ടെത്തലിന് വേഗത, കൃത്യത, അവസരണം, സ .കര്യം മുതലായവയുടെ ഗുണങ്ങളുണ്ട്. ഇത് ബഹുജന ഉൽപാദനത്തിന്റെ ആവശ്യങ്ങൾക്ക് അനുയോജ്യമാണ്.

ഗേജുകൾ പലപ്പോഴും മൂന്ന് ഭാഗങ്ങളുണ്ട്:

അസ്ഥികൂടം, അടിസ്ഥാന ഭാഗം

ശരീരഭാഗം

③ പ്രവർത്തനങ്ങൾ (പ്രവർത്തനപരമായ ഭാഗങ്ങൾ ഉൾപ്പെടുത്തുക: ദ്രുത ചക്ക്, പൊസിഷനിംഗ് പിൻ, കണ്ടെത്തൽ പിൻ, ചലിക്കുന്ന വിടവ് സ്ലൈഡർ, അളക്കുന്ന പട്ടിക, പ്രൊഫൈൽ ക്ലാമ്പിംഗ് പ്ലേറ്റ് മുതലായവ).

കാർ നിർമ്മാണത്തിലെ സ്റ്റാമ്പിംഗ് പ്രക്രിയയെക്കുറിച്ച് അറിയാനുള്ള സാധ്യത അത്രയേയുള്ളൂ. Zhengxi ഒരു പ്രൊഫഷണലാണ്ഹൈഡ്രോളിക് പ്രസ്സുകളുടെ നിർമ്മാതാവ്, പ്രൊഫഷണൽ സ്റ്റാമ്പിംഗ് ഉപകരണങ്ങൾ നൽകുന്നുആഴത്തിലുള്ള ഡ്രോയിംഗ് ഹൈഡ്രോളിക് പ്രസ്സുകൾ. കൂടാതെ, ഞങ്ങൾ വിതരണം ചെയ്യുന്നുഓട്ടോമോട്ടീവ് ഇന്റീരിയർ ഭാഗങ്ങൾക്കായി ഹൈഡ്രോളിക് പ്രസ്സുകൾ. നിങ്ങൾക്ക് എന്തെങ്കിലും ആവശ്യമുണ്ടെങ്കിൽ ദയവായി ഞങ്ങളെ ബന്ധപ്പെടുക.

പോസ്റ്റ് സമയം: ജൂലൈ -06-2023