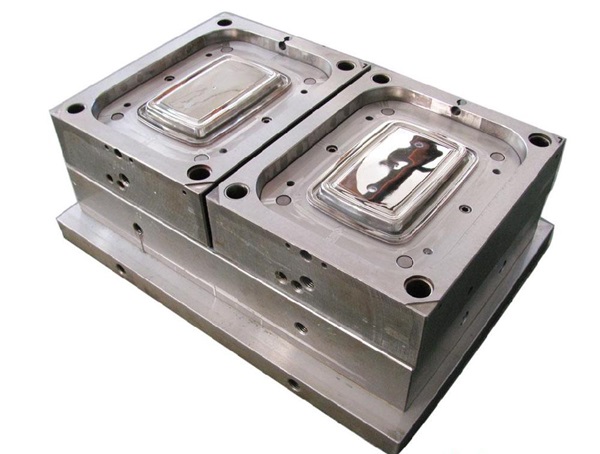

हा लेख मुख्यत: अपयशाची कारणे ओळखतोहायड्रॉलिक प्रेसमोल्ड्स आणि सोल्यूशन्स.

1. मोल्ड मटेरियल

मोल्ड स्टील मिश्र धातु स्टीलचे आहे. त्याच्या संरचनेत नॉन-मेटलिक समावेश, कार्बाईड सेग्रेगेशन, मध्यवर्ती छिद्र आणि पांढरे डाग यासारखे दोष आहेत, जे साच्याचे सामर्थ्य, कठोरपणा आणि थर्मल थकवा प्रतिकार मोठ्या प्रमाणात कमी करतात. सामान्यत: ते गुणवत्तेनुसार सामान्य आणि उच्च-गुणवत्तेच्या मोल्डमध्ये विभागले जाते. प्रगत उत्पादन तंत्रज्ञानामुळे, उच्च-गुणवत्तेचे मोल्ड गुणवत्तेत शुद्ध आहेत, संरचनेत एकसमान आहेत, विभाजनात लहान आहेत आणि उच्च कठोरपणा आणि थर्मल थकवा कार्यक्षमता आहे.

ऊत्तराची: मोठ्या प्रमाणात नॉन-मेटलिक समावेश तोडण्यासाठी, कार्बाईड सेग्रेगेशनला दूर करण्यासाठी, कार्बाईड्स परिष्कृत करण्यासाठी आणि उच्च-गुणवत्तेच्या मोल्ड्सचा प्रभाव साध्य करण्यासाठी स्ट्रक्चर एकसमान बनवण्यासाठी सामान्य मोल्ड्स बनविणे.

2. मोल्ड्स डिझाइन

साचा डिझाइन करताना, मॉड्यूलचे बाह्य परिमाण तयार केलेल्या भागाच्या सामग्री आणि भौमितिक परिमाणांनुसार निर्धारित केले जावे जेणेकरून साचाची शक्ती सुनिश्चित होईल. याव्यतिरिक्त, उष्णता उपचार आणि मूसच्या वापरादरम्यान, फिलेटच्या लहान त्रिज्या, रुंद पातळ-भिंतीचा विभाग, भिंतीची जाडीचा मोठा फरक आणि छिद्र आणि स्लॉटची अयोग्य स्थिती, जास्त ताण एकाग्रता आणि क्रॅक दीक्षा निर्माण करणे सोपे आहे. मूस डिझाइनने शक्य तितक्या तीक्ष्ण कोपरे टाळले पाहिजेत आणि भोक आणि स्लॉट पोझिशन्स योग्यरित्या व्यवस्थित केल्या पाहिजेत.

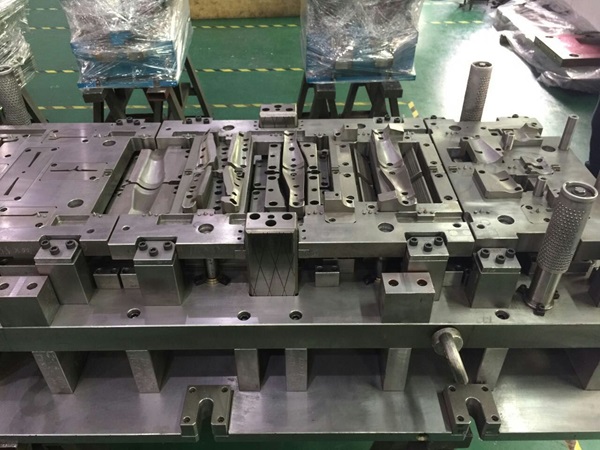

3. उत्पादन प्रक्रिया

1) फोर्जिंग प्रक्रिया

मूसमध्ये बर्याच मिश्र धातु घटक असतात, फोर्जिंग दरम्यान मोठ्या प्रमाणात विकृतीकरण प्रतिकार, खराब थर्मल चालकता आणि कमी युटेक्टिक तापमान असते. आपण लक्ष न दिल्यास, यामुळे मूस अपयश येईल. हे 800-900 ℃ वर प्रीहेट केले पाहिजे आणि नंतर 1065-1175 ℃ पर्यंत गरम केले पाहिजे. मोठ्या प्रमाणात नॉन-मेटलिक समावेश काढून टाकण्यासाठी, कार्बाईड वेगळा करणे आणि कार्बाईड्स परिष्कृत करणे, एकसमान संस्थेसह फोर्जिंग प्रक्रियेदरम्यान त्रास देणे आणि रेखांकन पुन्हा केले पाहिजे. फोर्जिंगनंतर शीतकरण प्रक्रियेदरम्यान, शमन क्रॅक तयार होतात. मध्यभागी ट्रान्सव्हर्स क्रॅक तयार करणे सोपे आहे. नंतर हळू शीतकरणफोर्जिंगही समस्या टाळू शकते.

2) कटिंग

कटिंग प्रक्रियेची पृष्ठभाग उग्रता साच्याच्या थर्मल थकवा कामगिरीवर मोठ्या प्रमाणात प्रभावित करते. मूस पोकळीची पृष्ठभाग उग्रपणा कमी आहे आणि चाकूचे गुण, स्क्रॅच आणि बुरसारखे कोणतेही दोष नाहीत, ज्यामुळे तणाव एकाग्रता उद्भवू शकेल आणि थर्मल थकवा क्रॅक सुरू होण्यास कारणीभूत ठरेल.

ऊत्तराची: साच्यावर प्रक्रिया करताना, चाकूचे चिन्ह जटिल भागांच्या कोप of ्याच्या त्रिज्यावर सोडण्यापासून प्रतिबंधित करा. आणि छिद्र, खोबणीच्या कडा आणि मुळांवर बुरेस बारीक करा.

3) पीसणे

पीसण्याच्या प्रक्रियेदरम्यान, स्थानिक घर्षण उष्णता सहजपणे बर्न्स आणि क्रॅक सारख्या दोषांना कारणीभूत ठरू शकते आणि पीसण्याच्या पृष्ठभागावर अवशिष्ट तन्यता ताणतणाव निर्माण करू शकते, ज्यामुळे साच्याच्या अकाली अपयशास कारणीभूत ठरते. उष्णता पीसण्यामुळे उद्भवलेल्या बर्न्समुळे टेम्पर्ड मार्टेनाइट तयार होईपर्यंत साच्याच्या पृष्ठभागावर त्रास होतो. ठिसूळ आणि अप्रिय मार्टेनाइट लेयर साच्याच्या थर्मल थकवा कार्यक्षमतेत मोठ्या प्रमाणात कमी करेल. जेव्हा ग्राइंडिंग पृष्ठभागाची स्थानिक तापमान वाढ 800 ℃ पेक्षा जास्त असेल आणि शीतकरण अपुरी असेल, तेव्हा पृष्ठभागाची सामग्री पुन्हा ऑस्टेनिट केली जाईल आणि मार्टेनाइटमध्ये विझविली जाईल. मूस पृष्ठभाग उच्च स्ट्रक्चरल ताण निर्माण करेल. साच्याच्या पृष्ठभागाच्या तापमानात वाढ झाल्याने पीसण्याच्या प्रक्रियेदरम्यान थर्मल तणाव निर्माण होईल आणि स्ट्रक्चरल आणि थर्मल तणावाच्या सुपरपोजिशनमुळे साच्यात सहजपणे ग्राइंडिंग क्रॅक होऊ शकतात.

4) इलेक्ट्रोस्पार्क मशीनिंग

इलेक्ट्रोस्पार्क मशीनिंग ही आधुनिक मोल्ड मॅन्युफॅक्चरिंग प्रक्रियेमध्ये एक अपरिहार्य फिनिशिंग पद्धत आहे. जेव्हा स्पार्क डिस्चार्ज होतो, तेव्हा स्थानिक त्वरित तापमान 1000 ℃ पेक्षा जास्त होते, म्हणून स्त्राव बिंदूवरील धातू वितळते आणि वाष्पीकरण होते. इलेक्ट्रोस्पार्क मशीनिंगच्या पृष्ठभागावर वितळलेल्या आणि निराकरण केलेल्या धातूचा एक पातळ थर आहे. त्यात बरेच मायक्रोक्रॅक आहेत. धातूचा हा पातळ थर चमकदार पांढरा आहे. मूसच्या भारानुसार, या सूक्ष्म-क्रॅक मॅक्रो क्रॅकमध्ये विकसित करणे सोपे आहे, परिणामी लवकर फ्रॅक्चर आणि साचा पोशाख.

ऊत्तराची: ईडीएम प्रक्रियेनंतर, अंतर्गत तणाव दूर करण्यासाठी साचा स्वभाव आहे. तथापि, ईडीएमच्या आधी टेम्परिंग तापमान जास्तीत जास्त टेम्परिंग तापमानापेक्षा जास्त नसावे.

5) उष्णता उपचार प्रक्रिया

वाजवी उष्णता उपचार प्रक्रिया आवश्यक यांत्रिक गुणधर्म मिळविण्यासाठी आणि त्याचे सेवा जीवन सुधारण्यास मूस सक्षम करू शकते. जर उष्णता उपचार प्रक्रिया डिझाइन किंवा ऑपरेशन अयोग्य असेल आणि साचा अपयशी ठरला तर ते साच्याच्या बेअरिंग क्षमतेचे गंभीरपणे नुकसान करेल, परिणामी लवकर अपयशी ठरेल आणि सेवा आयुष्य कमी होईल. उष्मा उपचारातील दोषांमध्ये ओव्हरहाटिंग, जास्त ज्वलन, डेकार्ब्युरायझेशन, क्रॅकिंग, असमान कडक थर, अपुरा कडकपणा इत्यादींचा समावेश आहे. वापराच्या कालावधीनंतर, जेव्हा जमा केलेले अंतर्गत ताण धोकादायक मर्यादेपर्यंत पोहोचते तेव्हा तणावमुक्ती आणि टेम्परिंग केले पाहिजे. अन्यथा, जेव्हा तो वापरला जात असेल तेव्हा अंतर्गत तणावामुळे साचा क्रॅक होईल.

4. मोल्डचा वापर

1) साचा प्रीहेटिंग

मूसमध्ये उच्च मिश्र धातु घटक सामग्री आणि खराब थर्मल चालकता आहे. हे काम करण्यापूर्वी पूर्णपणे प्रीहेटेड केले पाहिजे. जर वापरादरम्यान मूस तापमान खूप जास्त असेल तर सामर्थ्य कमी होईल आणि प्लास्टिकचे विकृती सहज होईल, परिणामी साचा पृष्ठभाग कोसळेल. जेव्हा प्रीहेटिंग तापमान खूपच कमी असते, तेव्हा त्वरित पृष्ठभागाचे तापमान मोठ्या प्रमाणात बदलते जेव्हा साचा वापरण्यास सुरवात होते, थर्मल ताण मोठा असतो आणि क्रॅक करणे सोपे आहे.

ऊत्तराची: साचाचे प्रीहेटिंग तापमान 250-300 ℃ असे निश्चित केले जाते. हे केवळ डाय फोर्जिंग तापमानातील फरक कमी करू शकत नाही आणि साच्याच्या पृष्ठभागावरील अत्यधिक थर्मल तणाव टाळू शकत नाही तर साच्याच्या पृष्ठभागावरील प्लास्टिकचे विकृती प्रभावीपणे कमी करू शकत नाही.

२) मोल्ड कूलिंग आणि वंगण

मूसचे उष्णता भार कमी करण्यासाठी आणि उच्च तापमान टाळण्यासाठी, साच्याच्या मध्यांतर दरम्यान साचा सहसा थंड होण्यास भाग पाडतो. नियतकालिक हीटिंग आणि मोल्डची शीतकरण थर्मल थकवा क्रॅकला कारणीभूत ठरेल. वापरानंतर साचा हळू हळू थंड केला पाहिजे; अन्यथा, थर्मल तणाव उद्भवेल, परिणामी मूस क्रॅकिंग आणि अपयश होईल.

उपाय: जेव्हा साचा कार्यरत असतो, तेव्हा 12% ग्रेफाइट सामग्रीसह वॉटर-आधारित ग्रेफाइटचा वापर वंगणासाठी तयार करणे कमी करण्यासाठी, पोकळीतील धातूचा सामान्य प्रवाह सुनिश्चित करा आणि फोर्जिंग सोडणे गुळगुळीत करा. ग्रेफाइट वंगणात उष्णता अपव्यय प्रभाव देखील असतो, जो साचाचे ऑपरेटिंग तापमान कमी करू शकतो.

वरील सर्व कारणे आणि हायड्रॉलिक प्रेस मूस अपयशाची निराकरणे आहेत.झेंगक्सीएक निर्माता आहे ज्यामध्ये तज्ञ आहेतहायड्रॉलिक प्रेस उपकरणे? आपल्याला काही आवश्यक असल्यास कृपया आमच्याशी संपर्क साधा.

पोस्ट वेळ: डिसेंबर -24-2024