ကားများကို "ကမ္ဘာကြီးကိုပြောင်းလဲစေသောစက်များ" ဟုခေါ်သည်။ မော်တော်ယာဉ်လုပ်ငန်းသည်ခိုင်မာသောစက်မှုလုပ်ငန်းဆက်စပ်မှုရှိနေသောကြောင့်၎င်းသည်တိုင်းပြည်၏စီးပွားရေးဖွံ့ဖြိုးတိုးတက်မှုအဆင့်၏အရေးကြီးသောသင်္ကေတအဖြစ်သတ်မှတ်ထားခြင်းဖြစ်သည်။ မော်တော်ယာဉ်များတွင်အဓိကဖြစ်စဉ်လေးခုရှိပြီးတံဆိပ်ခေါင်းလုပ်ငန်းစဉ်သည်အဓိကဖြစ်စဉ်လေးခု၏အရေးအကြီးဆုံးဖြစ်သည်။ ထို့အပြင်၎င်းသည်အဓိကဖြစ်စဉ်လေးခု၏ပထမဆုံးဖြစ်သည်။

ဤဆောင်းပါးတွင်မော်တော်ကားထုတ်လုပ်မှုတွင်တံဆိပ်ခေါင်းလုပ်ငန်းစဉ်ကိုမီးမောင်းထိုးပြပါမည်။

အကြောင်းအရာဇယား:

- တံဆိပ်ခတ်ခြင်းကဘာလဲ?

- တံဆိပ်တုံးသေဆုံး

- ပစ္စည်းကိရိယာများကိုတံဆိပ်ခတ်ခြင်း

- တံဆိပ်တုံးပစ္စည်း

- စံအတိုင်းအတာ

1 ။ တံဆိပ်ခတ်ခြင်းကဘာလဲ?

1) တံဆိပ်ခေါင်း၏အဓိပ္ပါယ်

ပလတ်စတစ်ရုပ်များနှင့်ပုံသဏ် of ာန်နှင့်အရွယ်အစား၏ 0 န်ဆောင်မှုပေးခြင်း (တံဆိပ်ခေါင်းအစိတ်အပိုင်းများ) ကို 0 ယ်ယူရန်ပြင်ပအားဖြင့်ပြင်ပအင်အားသုံးများသို့ပြင်ပအင်အားကိုအသုံးပြုသောဖွဲ့စည်းခြင်းနည်းလမ်းတစ်ခုဖြစ်သည်။ တံဆိပ်ခတ်ခြင်းနှင့်အတုများသည်ပလပ်စတစ်ပြုပြင်ခြင်း (သို့မဟုတ်ဖိအားပေးမှုအပြောင်းအလဲနဲ့) နှင့်သက်ဆိုင်သည်။ တံဆိပ်ခေါင်းများအတွက်ကွက်လပ်များသည်အဓိကအားဖြင့်အပူရှိန်လှိမ့်။ အအေးခံသံမဏိပြားများနှင့်အစင်းများဖြစ်သည်။ ကမ္ဘာပေါ်ရှိသံမဏိထုတ်ကုန်များထဲတွင် 60 မှ 70% သည်ပြားများဖြစ်သည်။ အများစုမှာအများစုကိုချောသောထုတ်ကုန်များအဖြစ်တံဆိပ်ခတ်ထားသည်။

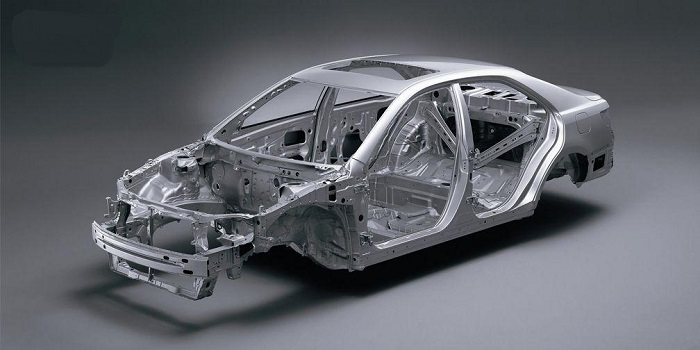

ခန္ဓာကိုယ်, ကိုယ်ထည်, လောင်စာဆီတိုင်ကီ, ကားရေဒီယိုကားရေကျောက်တုံးများ, ကွန်တိန်နာအခွံ, ကွန်တိန်နာအခွံ, ကိရိယာများ, အိမ်အသုံးအဆောင်များ, စက်ဘီးစက်များ,

2) PASTING လုပ်ငန်းစဉ်ဝိသေသလက္ခဏာများ

- တံဆိပ်တုံးသည်ထုတ်လုပ်မှုစွမ်းဆောင်ရည်မြင့်မားပြီးရုပ်ပိုင်းဆိုင်ရာစားသုံးမှုနိမ့်ကျခြင်းနှင့်အတူအပြောင်းအလဲနဲ့နည်းလမ်းဖြစ်သည်။

- တံဆိပ်ခတ်ခြင်းလုပ်ငန်းစဉ်သည်ပြုပြင်ခြင်းနှင့်အလိုအလျောက်အပေးအယူကိုနားလည်ရန်လွယ်ကူသည့်အစိတ်အပိုင်းများနှင့်ထုတ်ကုန်အမြောက်အများထုတ်လုပ်မှုအတွက်သင့်လျော်သည်။ တစ်ချိန်တည်းမှာပင်ထုတ်လုပ်မှုထုတ်လုပ်ခြင်းသည်စွန့်ပစ်ပစ္စည်းနည်းပါးခြင်းနှင့်စွန့်ပစ်ပစ္စည်းထုတ်လုပ်မှုကိုမအောင်မြင်နိုင်အောင်ကြိုးပမ်းရုံသာမကအချို့သောကိစ္စရပ်များတွင်ကျန်ရှိနေသေးသော်လည်း၎င်းတို့အားအပြည့်အဝအသုံးချနိုင်သည်။

- စစ်ဆင်ရေးလုပ်ငန်းစဉ်အဆင်ပြေသည်။ အော်ပရေတာမှအဆင့်မြင့်ကျွမ်းကျင်မှုကိုမလိုအပ်ပါ။

- တံဆိပ်ခတ်ထားသောအစိတ်အပိုင်းများသည်ယေဘုယျအားဖြင့်စက်ပစ္စည်းများနှင့်မြင့်မားသောရှုထောင့်တိကျမှုရှိရန်မလိုအပ်ပါ။

- တံဆိပ်တုံးအစိတ်အပိုင်းများကောင်းသောအပြန်အလှန်လဲလှယ်မှုရှိသည်။ တံဆိပ်ခတ်ခြင်းလုပ်ငန်းစဉ်သည်ကောင်းမွန်စွာတည်ငြိမ်မှုရှိပြီးအလားတူအစုအဝေးကိုစုစည်းခြင်းနှင့်ကုန်ပစ္စည်းစွမ်းဆောင်ရည်အပေါ်အကျိုးသက်ရောက်ခြင်းမရှိဘဲအပြန်အလှန်ဖလှယ်နိုင်သည်။

- တံဆိပ်တုံးအစိတ်အပိုင်းများကိုစာရွက်သတ္တုဖြင့်ပြုလုပ်ထားသောကြောင့်၎င်းတို့၏မျက်နှာပြင်အရည်အသွေးသည်ပိုမိုကောင်းမွန်သည်။

- တံဆိပ်တုံးထုတ်ယူခြင်းသည်အစွမ်းသတ္တိမြင့်လှူဒါန်းခြင်း,

- မှိုများနှင့်အစုလိုက်အပြုံလိုက်ထုတ်လုပ်သည့်တံဆိပ်တုံးအစိတ်အပိုင်းများ၏ကုန်ကျစရိတ်မှာနည်းပါးသည်။

- တံဆိပ်တုံးသည်အခြားသတ္တုထုတ်လုပ်မှုနည်းလမ်းများဖြင့်ပြုလုပ်ရန်ခက်ခဲသောရှုပ်ထွေးသောပုံစံများဖြင့်အစိတ်အပိုင်းများကိုထုတ်လုပ်နိုင်သည်။

3) တံဆိပ်ခေါင်းလုပ်ငန်းစဉ်

(1) ခွဲခြာခြင်းလုပ်ငန်းစဉ်

စာရွက်သည်အချို့သောပုံသဏ် and ာန်ရှိပြီးအရွယ်အစား, အရွယ်အစားနှင့်ဖြတ်တောက်ခြင်းအရည်အသွေးကိုရရှိရန်ပြင်ပအင်အားစုများကိုလုပ်ဆောင်ရန်ပြင်ပအင်အားသုံးပုံစံဖြင့်ခွဲထားပါသည်။

ခွဲထုတ်ခြင်းအခြေအနေ - ပုံပျက်သောပစ္စည်းအတွင်း၌စိတ်ဖိစီးမှုသည်စွမ်းအားကန့်သတ်ချက်ထက်ကျော်လွန်သည်။

က။ Blanking: တံခါးပိတ်ကွေးတစ်လျှောက်ဖြတ်တောက်ခံရဖို့သေတဲ့သူကိုသုံးပါ။ အမျိုးမျိုးသောပုံစံမျိုးစုံ၏ပြားချပ်ချပ်အစိတ်အပိုင်းများကိုလုပ်ဖို့အသုံးပြုခဲ့သည်။

ခ။ လက်သီးဖြင့်ထိုးနှက်ခြင်း - တံခါးပိတ်ကွေးတစ်လျှောက်ထိုးနှက်ရန်သေစေပါ။ အပြုသဘောလာကြံခြင်း, ဘေးထွက်လာကြတယ်, လက်သီးဖြင့်ထိုးနှက်ခြင်းကဲ့သို့သောပုံစံအမျိုးမျိုးရှိသည်။

ဂ။ ချုံ့ခြင်း - ဖွဲ့စည်းထားသောအစိတ်အပိုင်းများကိုအစွန်အဖျားကိုအချို့သောပုံသဏ် to ာန်နှင့်ဖြတ်တောက်ခြင်းသို့မဟုတ်ဖြတ်တောက်ခြင်း။

d ။ ခွဲခြာခြင်း - ခွဲနေခြင်းကိုထုတ်လုပ်ရန်မတူကွဲပြားသောကွေးတစ်လျှောက်တွင်ထိုးနှက်ရန်အသေခံခြင်းကိုအသုံးပြုပါ။ ဘယ်ဘက်နှင့်ညာအစိတ်အပိုင်းများကိုအတူတကွဖွဲ့စည်းသောအခါ, ခွဲခြာလုပ်ငန်းစဉ်ကိုပိုမိုအသုံးပြုသည်။

(2) ဖွဲ့စည်းခြင်းလုပ်ငန်းစဉ်

ကွက်လပ်နှင့်အရွယ်အစားတစ်ခု၏ချောပိုင်းဆိုင်ရာထုတ်ကုန်များကိုလက်လှမ်းမမီသောထုတ်ကုန်များကိုမရရှိနိုင်သည့်အတွက်ကွက်လပ်ပုံပျက်သွားသည်။

ဖွဲ့စည်းခြင်းအခြေအနေများ: အထွက်နှုန်းအစွမ်းသတ္တိσs

က။ ပုံဆွဲခြင်း - စာရွက်ကွက်လပ်ကိုအမျိုးမျိုးသောအဆွန်းအစိတ်အပိုင်းများသို့ဖွဲ့စည်းခြင်း။

ခ။ Flange - စာရွက်၏အစွန်း (သို့) Semi-finished ထုတ်ကုန်သည်အချို့သောအဖြစ်များတတ်သည်နှင့်အညီအချို့သောကွေးတစ်လျှောက်တွင်ဒေါင်လိုက်အစွန်းသို့ဖွဲ့စည်းသည်။

ဂ။ ပုံဖော်ခြင်း - ဖွဲ့စည်းထားသည့်အစိတ်အပိုင်းများ၏ရှုထောင့်တိကျမှန်ကန်မှုကိုတိုးတက်စေရန်သို့မဟုတ်သေးငယ်သောအချင်းဝက်အချင်းဝက်ကိုရရှိရန်အသုံးပြုသောဖွဲ့စည်းမှုနည်းလမ်း။

d ။ လှန်လှောကြည့်ရှုခြင်း - ရပ်တည်သောအစွန်းကိုကြိုတင်ထုတ်ဖော်ပြောဆိုထားသောစာရွက် (သို့) Semi-Finished ထုတ်ကုန်ပေါ်တွင်သို့မဟုတ် unpunched sheet တွင်ပြုလုပ်သည်။

င ကွေးခြင်း - စာရွက်ကိုဖြောင့်သောမျဉ်းတစ်လျှောက်ပုံစံများကိုကွေးခြင်းများသည်အလွန်ရှုပ်ထွေးသောပုံစံများဖြင့်အစိတ်အပိုင်းများကိုဖြစ်ပေါ်စေသည်။

2 ။

1) Die Classification

အလုပ်လုပ်နိယာမ၏အဆိုအရ၎င်းကိုခွဲခြားနိုင်သည် - သေခြင်းတရားသည်သေစေခြင်း,

2) မှို၏အခြေခံဖွဲ့စည်းပုံ

လက်သီးဖြင့်သေခြင်းသည်များသောအားဖြင့်အထက်နှင့်အနိမ့်ဆုံးပါးလွှာ (ခုံးနှင့်ခွက်သေဆုံး) ဖြင့်ဖွဲ့စည်းထားသည်။

3) ဖွဲ့စည်းမှု:

အလုပ်လုပ်အပိုင်း

လမ်းပြ

နေရာချထား

ကန့်သတ်ချက်

elastic element

ရုတ်သိမ်းခြင်းနှင့်လှည့်

3 ။ ပစ္စည်းကိရိယာများကိုတံဆိပ်ခတ်ခြင်း

1) စာနယ်ဇင်းစက်

အိပ်ရာဖွဲ့စည်းပုံအရဖိအားကိုနှစ်မျိုးခွဲခြားနိုင်သည်။ Open Presents နှင့်ပိတ်ထားသောစာနယ်ဇင်းများ။

ပွင့်လင်းစာနယ်ဇင်းသုံးဖက်တွင်ဖွင့်လှစ်ထားသည်, အိပ်ရာဖြစ်ပါတယ်C-shapedနှင့်တင်းကျပ်ညံ့သည်။ ၎င်းကိုယေဘုယျအားဖြင့်သေးငယ်သည့်စာနယ်ဇင်းများအတွက်အသုံးပြုသည်။ တံခါးပိတ်စာနယ်ဇင်းရှေ့နှင့်နောက်ကျောတွင်ဖွင့်လှစ်ထားသည်။ အိပ်ရာပိတ်ထားပြီးတင်းကျပ်မှုကကောင်းသည်။ ၎င်းကိုယေဘုယျအားဖြင့်ကြီးမားသောနှင့်အလတ်စားစာနယ်ဇင်းများအတွက်အသုံးပြုသည်။

Slider Force မောင်းနှင်မှုအမျိုးအစားအရသတင်းစာများကိုစက်မှုစာနယ်ဇင်းအဖြစ်ခွဲခြားနိုင်သည်ဟိုက်ဒရောလစ်စာနယ်ဇင်း.

2) ဆောင်းပါးမ

စက်လှေစက်

ညှပ်စက်သည်အဓိကအားဖြင့်သတ္တုပြားအမျိုးမျိုးကို ဖြတ်. အမျိုးမျိုးသောသတ္တုများကိုဖြတ်တောက်ရန်အသုံးပြုသည်။ အဆိုပါဂီယာပုံစံများစက်မှုနှင့်ဟိုက်ဒရောလစ်ဖြစ်ကြသည်။

4 ။ stamping ပစ္စည်း

တံဆိပ်ခတ်ခြင်းအကြောင်းအရာသည်အရည်အသွေးအရည်အသွေးကိုသက်ရောက်စေပြီးဘဝကိုသေစေသည့်အရေးကြီးသောအချက်တစ်ချက်ဖြစ်သည်။ လက်ရှိတွင်ထုလုပ်နိုင်သောပစ္စည်းများသည်ကာဗွန်သံမဏိအနိမ့်သံမဏိ,

သံမဏိပြားသည်လက်ရှိတွင်မော်တော်ကားတံဆိပ်တုံးတွင်အများဆုံးအသုံးအများဆုံးကုန်ကြမ်းဖြစ်သည်။ လက်ရှိတွင်ပေါ့ပါးသောကားအလောင်းများအတွက်လိုအပ်ချက်နှင့်အတူမြင့်မားသောခွန်အားသံမဏိပြားများနှင့်အသားညှပ်ပေါင်မုန့်သံမဏိပြားများကဲ့သို့သောပစ္စည်းများသည်ကားအလောင်းများတွင်ပိုမိုအသုံးပြုသည်။

သံမဏိပန်းကန်ခွဲခြား

အထူအရ - အထူပြား (4 မီလီမီတာအထက်), အလယ်အလတ်ပြား (3-4 မီလီမီတာ), အော်တိုကိုယ်ထည်တံဆိပ်ခေါင်းအစိတ်အပိုင်းများသည်အဓိကအားဖြင့်ပါးလွှာသောပြားများဖြစ်သည်။

လှိမ့်နေသောပြည်နယ်၏အဆိုအရ Hot-Rolled Steel ပန်းကန်, အအေး - လှိမ့်သံမဏိပြား။

ပူပြင်းလှိမ့်ခြင်းသည်အလွိုင်း၏ recrystallization အပူချိန်ထက်အပူချိန်မြင့်မားသောအပူချိန်တွင်အကြောင်းအရာကိုပျော့ပြောင်းစေရန်ဖြစ်သည်။ ထို့နောက်ပစ္စည်းကိုဖိအားပေးသည့်ဘီးဖြင့်ပစ္စည်းသို့မဟုတ်ဖိအားစီးသည့်ကုလားထိုင်တစ်ခုသို့ပစ္စည်းများကိုဖိအားပေးပါ, ပူပြင်းသည့်ပန်းကန်များ၏ခိုင်မာမှုနှင့်မျက်နှာပြင်ချောမွေ့ခြင်းသည်ဆင်းရဲနွမ်းပါးပြီးစျေးနှုန်းမှာအတော်အတန်နည်းသည်။ ပူပြင်းသည့်လှိမ့်ခြင်းလုပ်ငန်းစဉ်သည်အလွန်ပါးလွှာသောသံမဏိကိုလှိမ့်ကူး။ မရပါ။

အအေးမိလှိမ့်ခြင်းသည်ပစ္စည်းများကိုဖိအားပေးသည့်လမ်းကြောင်းနှင့်ပစ္စည်းများကိုဖိအားပေးသည့်လမ်းကြောင်းနှင့်အတူဖိအားပေးမှုလမ်းကြောင်းဖြင့်ပစ္စည်းများကိုဖိအားပေးသည့်အပူချိန်ထက်ဖိအားပေးမှုလမ်းကြောင်းနှင့်အတူဖိအားပေးမှုလမ်းကြောင်းနှင့်ပြန်လည်ပတ်ခြင်းလုပ်ငန်းစဉ်ဖြစ်သည်။ ထပ်ခါတလဲလဲအအေးခံ -ninging-recrystallization-realealing-annealing-anealing intressing (2 မှ 3 ကြိမ်ထပ်ခါတလဲလဲ), ပစ္စည်းရှိသတ္တုသည်မော်လီကျူးအဆင့်ပြောင်းလဲခြင်း (recrystallization) နှင့်ဖွဲ့စည်းထားသောအလွိုင်းပြောင်းလဲမှု၏ရုပ်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများ ထို့ကြောင့်၎င်း၏မျက်နှာပြင်အရည်အသွေးကောင်းသည်, Finish သည်မြင့်မားပြီးထုတ်ကုန်အရွယ်အစားတိကျမှုသည်မြင့်မားပြီးစွမ်းဆောင်ရည်နှင့်ထုတ်ကုန်သည်အသုံးပြုရန်အတွက်အထူးလိုအပ်ချက်များနှင့်ကိုက်ညီနိုင်သည်။

အအေးခံထားသောသံမဏိပြားများမှာအဓိကအားဖြင့်အအေးမိကာဗွန်သံမဏိပြားများ, အအေးခံသောကာဗွန်သံမဏိပြားများ, အအေးခံသည့်အနိမ့်သံမဏိပြားများ,

5 ။ gauge

တစ် ဦး က gauge တစ် ဦး သည်အစိတ်အပိုင်းများ၏ရှုထောင်အရည်အသွေးကိုတိုင်းတာရန်နှင့်အကဲဖြတ်ရန်အသုံးပြုသောအထူးစစ်ဆေးရေးကိရိယာများဖြစ်သည်။

မော်တော်ကားအစိတ်အပိုင်းများ, အတွင်းပိုင်းအစိတ်အပိုင်းများ, အဆောက်အအုံများ, အဆောက်အအုံများ, အဆောက်အအုံငယ်များ, အတွင်းပိုင်းအစိတ်အပိုင်းများ, အတွင်းပိုင်းအပိုင်းအစများ,

Gauge Detection သည်လျင်မြန်စွာ, တိကျမှန်ကန်မှု, သိခြင်း,

Gags များသည်အပိုင်းသုံးပိုင်းပါဝင်သည်။

①အရိုးစုနှင့်အခြေစိုက်စခန်းအပိုင်း

②ခန္ဓာကိုယ်အစိတ်အပိုင်း

③အလုပ်လုပ်တဲ့အစိတ်အပိုင်းများ (functional အစိတ်အပိုင်းများတွင် - အမြန် Chuck, perfecting pin, detection pin, ရွှေ့ပြောင်းနိုင်သော pin, ရွေ့လျားနေသော GAP slider, တိုင်းတာခြင်းဇယားကွက်,

ကားထုတ်လုပ်မှုတွင်တံဆိပ်ခတ်ခြင်းလုပ်ငန်းစဉ်နှင့် ပတ်သက်. သိထားရန်ဖြစ်သည်။ Zhengxi သည်ပရော်ဖက်ရှင်နယ်တစ်ခုဖြစ်သည်ဟိုက်ဒရောလစ်လက်အောက်များ၏ထုတ်လုပ်သူထိုကဲ့သို့သောအဖြစ်ပရော်ဖက်ရှင်နယ်တံဆိပ်တုံးပစ္စည်းကိရိယာများကိုထောက်ပံ့နက်ရှိုင်းသော Hydraulic Presses။ ထို့အပြင်, ငါတို့ထောက်ပံ့မော်တော်ယာဉ်အတွင်းပိုင်းအစိတ်အပိုင်းများအတွက်ဟိုက်ဒရောလစ်ဖိအား။ သင့်တွင်လိုအပ်ချက်များရှိပါက ကျေးဇူးပြု. ကျွန်ုပ်တို့အားဆက်သွယ်ပါ။

အချိန် Post အချိန် - Jul-06-2023