Het schoteluiteinde is het einddeksel op het drukvat en is de belangrijkste drukhoudende component van het drukvat. De kwaliteit van het hoofd is direct gerelateerd aan de veilige en betrouwbare werking op lange termijn van het drukvat. Het is een onmisbare en belangrijke component in drukvatapparatuur in petrochemicaliën, atomaire energie, voedsel, farmaceutische producten en vele andere industrieën.

In termen van vorm kunnen de koppen worden verdeeld in platte koppen, schotelvormige koppen, ovale koppen en bolvormige koppen. De hoofden van hogedrukvaten en ketels zijn meestal bolvormig en ovale koppen worden meestal gebruikt voor gemiddelde druk en hoger. Slechts een klein aantal lagedrukvaten gebruikt schijfvormige koppen.

1.. Dish-end-verwerkingsmethode

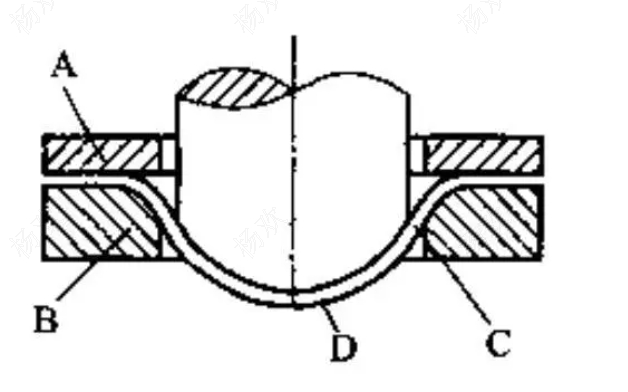

(1) stempelen. Om zich aan te passen aan de massaproductie, vereist het drukken van dikke muren en koppen met kleine diameter meerdere sets hoofdvormen.

(2) draai. Het is geschikt voor ultra-groot en ultradunne hoofden. Vooral in de chemische industrie, die meestal grootschalige en laagvolume-activiteiten omvat, is het met name geschikt om te draaien. Ovale koppen zijn zeer geschikt om te draaien, terwijl schotelkoppen zelden worden gebruikt en sferische hoofden moeilijker te drukken zijn.

2. Derey Head -verwerkingsapparatuur en gereedschappen

(1) Verwarmingsapparatuur: gasfornuis. Reflecterende verwarmingsovens worden momenteel gebruikt voor verwarming en olie- of gasverwarming wordt zoveel mogelijk gebruikt. Omdat het wordt gekenmerkt door schone verbranding, hoge efficiëntie, gemakkelijke temperatuurregeling en moeilijkheid bij het overbranden en decarburisatie. De verwarmingsoven moet worden uitgerust met een temperatuurmeetapparaat en een temperatuurrecorder

.

(2)Dish End Press. Er zijn twee soorten: single-action en dubbele actie.

Enkele actie betekent alleen een stempelcilinder en geen lege houdercilinder. Alleen kleine en middelgrote fabrieken gebruiken het. Grote fabrieken gebruiken allemaal dubbele actie, dat wil zeggen, er is een lege houdercilinder en een stempelcilinder.

Het transmissiemedium van de hydraulische pers is water. Het is goedkoop, beweegt snel, is niet stabiel en heeft niet zo hoge afdichtingsvereisten als hydraulische machines. De efficiëntie is lager dan dehydraulische pers, en de begeleidingsvereisten zijn niet streng. De overdracht van de hydraulische pers is stabiel en heeft hoge vereisten voor afdichting en begeleiding.

(3) Gebruik gereedschap, inclusief verschillende soorten hoofdvormende bovenste en onderste vormen en steunen, enz.

3. Factoren die de dikke wand van de kop beïnvloeden

Veel factoren beïnvloeden de verandering in hoofdtikte, die als volgt kan worden samengevat:

(1) Materiaaleigenschappen. De dunner wordende hoeveelheid loodafdichtingskop is bijvoorbeeld veel groter dan die van koolstofafdichtingskop.

(2) hoofdvorm. De schijfvormige kop heeft de kleinste hoeveelheid dunner worden, de sferische kop heeft de grootste hoeveelheid dunner worden en de elliptische kop heeft een gemiddelde hoeveelheid.

(3) Hoe groter de lagere matrijsfiletradius, hoe kleiner de dunner wordende hoeveelheid.

(4) Hoe groter de opening tussen de bovenste en onderste sterft, hoe kleiner de dunner wordende hoeveelheid.

(5) De smeerconditie is goed en de hoeveelheid dunner worden klein.

(6) Hoe hoger de verwarmingstemperatuur, hoe groter de hoeveelheid dunner worden.

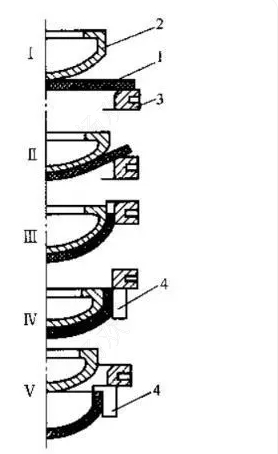

4. Druk op en vorm thE Dish End

(1) Voordat elke kop wordt ingedrukt, moet de oxide -schaal op de kop leeg worden verwijderd. Smeermiddel moet op de mal worden toegepast voordat u stampt.

(2) Bij het drukken moet de open kop zo concentrisch met de mal worden geplaatst. De middelste afwijking tussen de blanco en de onderste vorm moet minder zijn dan 5 mm. Bij het drukken van een holed kop moet de aandacht worden besteed aan het plaatsen van de elliptische opening op de blanco in dezelfde richting als de lange en korte assen van de vorm. Lijn tijdens het persproces eerst de gatpunch uit met de openingspositie van de blanco en duw eruit. Duw het naar een punt iets hoger dan het vlak van de onderste vorm (ongeveer 20 mm) en druk vervolgens de bovenste vorm opnieuw naar beneden. De gatpunch valt ook tegelijkertijd om de kop in vorm te drukken. Tijdens het drukken moet de ponsmacht langzaam worden verhoogd van klein naar groot en mag niet worden verhoogd of plotseling worden afgenomen.

(3) De hete stempelkop kan alleen van de mal worden weggesleept en worden opgeheven wanneer deze afkoelt tot onder 600 ° C. Plaats het niet in een ventilatieopening. Stapel niet meer dan twee stukken op elkaar om af te koelen tot kamertemperatuur. Tijdens continu stempelen stijgt de matrijstemperatuur tot ongeveer 250 ° C en moet stempelen niet worden voortgezet. Werk kan alleen doorgaan nadat koelmaatregelen zijn genomen om de temperatuur van de dobbelsteen te verlagen.

(4) De holed kop moet zoveel mogelijk in één stap worden gevormd. Wanneer het onmogelijk is om tegelijkertijd te vormen vanwege voorwaardelijke beperkingen, moet de aandacht worden besteed aan de concentriciteit met de kop bij het slaan van het gat, en moet aandacht worden besteed aan het handhaven van een uniforme wanddikte bij de flens van het gat.

5. hete perskop voorMing Hydraulic Press

Het is snel en flexibel in toepassingsbereik, heeft een hoge productiebetrouwbaarheid en is economisch en van toepassing.

■ Geschikt voor het vormgeven van hete perskop.

■ De persstructuur neemt de structuur met vier kolommen over.

■ De schuifregelaar van de houder is uitgerust met een radiaal bewegende adapter.

■ De slag van de lege houdercilinder is verstelbaar.

■ De blanco houderskracht en stretchkrachten kunnen automatisch worden aangepast.

■ Kan respectievelijk enkele actie en dubbele actie realiseren.

6. Koude perskop vormt hydraulische pers

■ Geschikt voor het vormen van koude perskop.

■ De persstructuur neemt de structuur met vier kolommen over.

■ De stretchmachine is uitgerust met een bovenste vorm, onderste vorm, vormaansluiting en een snelle verandering.

■ De blanco houderskracht en stretchkrachten kunnen automatisch worden aangepast.

Posttijd: mei-09-2024