Met de continue ontwikkeling van composietmaterialen zijn naast glasvezelversterkte kunststoffen, koolstofvezelversterkte kunststoffen, boor-vezelversterkte kunststoffen, enz. Gebroken. Koolstofvezelversterkte polymeercomposieten (CFRP) zijn lichtgewicht en sterke materialen die worden gebruikt om veel producten te produceren die we in ons dagelijks leven gebruiken. Het is een term die wordt gebruikt om vezelversterkte composietmaterialen te beschrijven die koolstofvezels gebruiken als de belangrijkste structurele component.

Inhoudstabel:

1. Koolstofvezelversterkte polymeerstructuur

2. De vormmethode van koolstofvezelversterkte plastic

3. Eigenschappen van koolstofvezelversterkte polymeer

4. Voordelen van CFRP

5. Nadelen van CFRP

6. Plastic gebruik van koolstofvezelversterkte plastic

Koolstofvezel versterkte polymeerstructuur

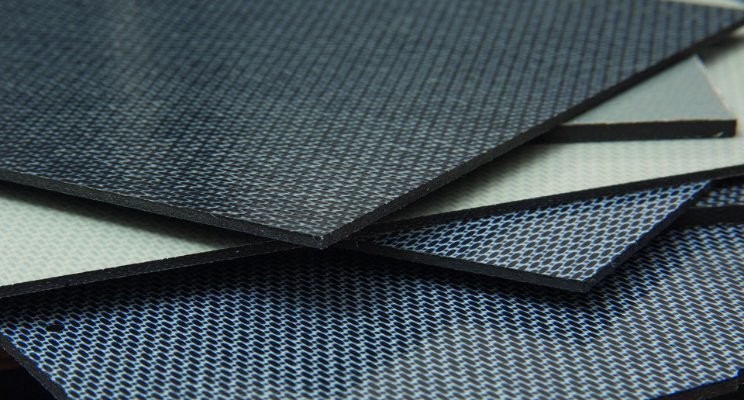

Koolstofvezelversterkte plastic is een materiaal gevormd door koolstofvezelmaterialen in een bepaalde richting te rangschikken en gebonden polymeermaterialen te gebruiken. De diameter van koolstofvezel is extreem dun, ongeveer 7 micron, maar de sterkte is extreem hoog.

De meest elementaire samenstellende eenheid van koolstofvezelversterkte composietmateriaal is koolstofvezel gloeidraad. De basisgrondstof van koolstoffilament is prepolymeer polyacrylonitril (PAN), rayon of petroleumveld. De koolstoffilamenten worden vervolgens gemaakt in koolstofvezelstoffen door chemische en mechanische methoden voor koolstofvezelonderdelen.

Het bindende polymeer is meestal een thermohardende hars zoals epoxy. Andere thermosets of thermoplastische polymeren worden soms gebruikt, zoals polyvinylacetaat of nylon. Naast koolstofvezels kunnen composieten ook aramide Q, ultrahoog molecuulgewicht polyethyleen, aluminium of glasvezels bevatten. De eigenschappen van het uiteindelijke koolstofvezelproduct kunnen ook worden beïnvloed door het type additieven dat in de bindingsmatrix is geïntroduceerd.

De vormmethode van koolstofvezelversterkte plastic

Koolstofvezelproducten zijn hoofdzakelijk verschillend vanwege verschillende processen. Er zijn veel methoden om koolstofvezelversterkte polymeermaterialen te vormen.

1. Handlay-upmethode

Verdeeld in de droge methode (vooraf voorbereide winkel) en natte methode (vezelstof en hars gelijmd om te gebruiken). Handlay-up wordt ook gebruikt om prepregs voor te bereiden op gebruik in secundaire vormprocessen zoals compressiemolken. Deze methode is waar vellen koolstofvezeldoek op een mal worden gelamineerd om het eindproduct te vormen. De sterkte- en stijfheidseigenschappen van het resulterende materiaal worden geoptimaliseerd door de uitlijning en weefsel van de stofvezels te selecteren. De mal wordt vervolgens gevuld met epoxy en genezen met warmte of lucht. Deze productiemethode wordt vaak gebruikt voor niet-gestresste onderdelen, zoals motorkappen.

2. Vacuümvormingsmethode

Voor de gelamineerde prepreg is het noodzakelijk om druk uit te oefenen door een bepaald proces om het dicht bij de mal te maken en te genezen en te vormen onder een bepaalde temperatuur en druk. De vacuümzakmethode gebruikt een vacuümpomp om de binnenkant van de vormingzak te evacueren zodat de negatieve druk tussen de zak en de mal een druk vormt zodat het composietmateriaal dicht bij de mal ligt.

Op basis van de vacuümzakmethode werd de vacuümzak-autoclaaf-vormmethode later afgeleid. Autoclaves bieden hogere drukken en genezen het onderdeel (in plaats van natuurlijke uitharding) dan methoden met alleen vacuümzommen. Een dergelijk onderdeel heeft een meer compacte structuur, betere oppervlaktekwaliteit, kan luchtbellen effectief elimineren (bubbels zullen de sterkte van het onderdeel aanzienlijk beïnvloeden), en de algehele kwaliteit is hoger. In feite is het proces van vacuümzaging vergelijkbaar met dat van het plakken van mobiele telefoons. Het elimineren van luchtbellen is een belangrijke taak.

3. Compressiemidmethode

Compressievormenis een vormmethode die bevorderlijk is voor massaproductie en massaproductie. Mallen zijn meestal gemaakt van bovenste en onderste delen, die we mannelijke schimmel en een vrouwelijke schimmel noemen. Het vormproces is om de mat gemaakt van prepregs in de metalen aanrechtvorm te plaatsen, en onder de werking van bepaalde temperatuur en druk wordt de mat verwarmd en in de schimmelholte, stroomt onder druk, en vult de schimmelholte, en vervolgens en gieten en uitharden om producten te verkrijgen. Deze methode heeft echter hogere initiële kosten dan de vorige, omdat de mal zeer zeer nauwkeurige CNC-bewerking vereist.

4. Wikkelingsstolling

Voor delen met complexe vormen of in de vorm van een lichaam van revolutie, kan een filamentwinder worden gebruikt om het onderdeel te maken door de gloeidraad op een doorn of kern te wikkelen. Nadat de wikkeling compleet is genezen en de doorn verwijder. Buisvormige gewrichtsarmen die in suspensiesystemen worden gebruikt, kunnen bijvoorbeeld worden gemaakt met behulp van deze methode.

5. Harsoverdrachtsstormen

Resin Transfer Molding (RTM) is een relatief populaire vormmethode. De basisstappen zijn:

1. Plaats het voorbereide slechte koolstofvezelstof in de mal en sluit de mal.

2. Injecteer vloeibare thermohardende hars erin, impregneer het versterkingsmateriaal en genezen.

Eigenschappen van koolstofvezelversterkte polymeer

(1) Hoge sterkte en goede elasticiteit.

De specifieke sterkte (dat wil zeggen de verhouding van treksterkte tot dichtheid) van koolstofvezel is 6 keer die van staal en 17 keer die van aluminium. De specifieke modulus (dat wil zeggen de verhouding van Young's modulus tot dichtheid, wat een teken is van de elasticiteit van een object) is meer dan 3 keer die van staal of aluminium.

Met een hoge specifieke sterkte kan het een grote werkbelasting dragen. De maximale werkdruk kan 350 kg/cm2 bereiken. Bovendien is het meer samendrukbaar en veerkrachtiger dan pure F-4 en zijn vlecht.

(2) goede vermoeidheidsweerstand en slijtvastheid.

De vermoeidheidsweerstand is veel hoger dan die van epoxyhars en hoger dan die van metaalmaterialen. Graphietvezels zijn zelf-bubbel en hebben een kleine wrijvingscoëfficiënt. De hoeveelheid slijtage is 5-10 keer kleiner dan die van algemene asbestproducten of F-4-vlechten.

(3) Goede thermische geleidbaarheid en hittebestendigheid.

Koolstofvezelversterkte kunststoffen hebben een goede thermische geleidbaarheid en de hitte die wordt gegenereerd door wrijving wordt gemakkelijk afgevoerd. Het interieur is niet eenvoudig om oververhit te raken en warmte op te slaan en kan worden gebruikt als een dynamisch afdichtmateriaal. In de lucht kan het stabiel werken in het temperatuurbereik van -120 ~ 350 ° C. Met de vermindering van het alkalimetaalgehalte in koolstofvezel kan de servicetemperatuur verder worden verhoogd. In een inerte gas kan de aanpasbare temperatuur ongeveer 2000 ° C bereiken en kan het scherpe veranderingen in kou en warmte weerstaan.

(4) Goede trillingsweerstand.

Het is niet eenvoudig om te resoneren of te flitsen, en het is ook een uitstekend materiaal voor trillingsreductie en geluidsreductie.

Voordelen van CFRP

1. Lichtgewicht

Traditionele glasvezelversterkte kunststoffen gebruiken continue glasvezels en 70% glasvezels (glasgewicht/totaal gewicht) en hebben meestal een dichtheid van 0,065 pond per kubieke inch. Een CFRP -composiet met hetzelfde 70% vezelgewicht heeft meestal een dichtheid van 0,055 pond per kubieke inch.

2. Hoge kracht

Hoewel koolstofvezelversterkte polymeren lichtgewicht zijn, hebben CFRP -composieten een hogere sterkte en hogere stijfheid per gewichtseenheid dan composieten van glasvezel. In vergelijking met metaalmaterialen is dit voordeel duidelijker.

Nadelen van CFRP

1. Hoge kosten

De productiekosten van koolstofvezelversterkte plastic zijn onbetaalbaar. Koolstofvezelprijzen kunnen dramatisch variëren, afhankelijk van de huidige marktomstandigheden (vraag en aanbod), het type koolstofvezel (ruimtevaart versus commerciële kwaliteit) en de grootte van de vezelbundel. Op basis van pond-voor-pond kan maagdelijke koolstofvezel 5 tot 25 keer duurder zijn dan glasvezel. Dit verschil is nog groter bij het vergelijken van staal met CFRP.

2. Geleidbaarheid

Dit is het voordeel en nadeel van composietmaterialen van koolstofvezel. Het hangt af van de toepassing. Koolstofvezels zijn extreem geleidend en glasvezels zijn isolerend. Veel producten gebruiken glasvezel in plaats van koolstofvezel of metaal omdat ze strikte isolatie vereisen. Bij de productie van nutsbedrijven vereisen veel producten het gebruik van glasvezels.

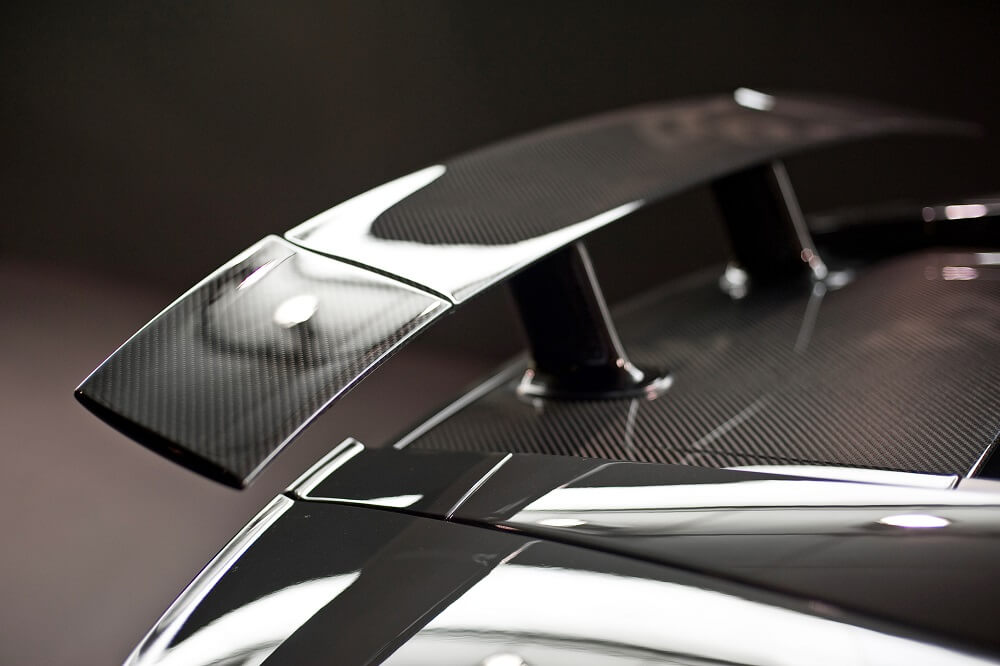

Koolstofvezelversterkte plastic toepassingen

De toepassingen van koolstofvezelversterkte polymeer zijn breed in het leven, van mechanische delen tot militaire materialen.

(1)Als afdichtingsverpakking

Koolstofvezel versterkt PTFE-materiaal kan worden gemaakt tot corrosiebestendige, slijtvaste en hoge-temperatuurbestendige afdichtingsringen of verpakking. Bij gebruik voor statische afdichting is de levensduur van de services langer, meer dan 10 keer langer dan die van algemene pakking met olie-stimules. Het kan de afdichtingsprestaties onder belastingveranderingen en snelle koeling en snelle verwarming behouden. En omdat het materiaal geen corrosieve stoffen bevat, zal er geen putcorrosie op het metaal optreden.

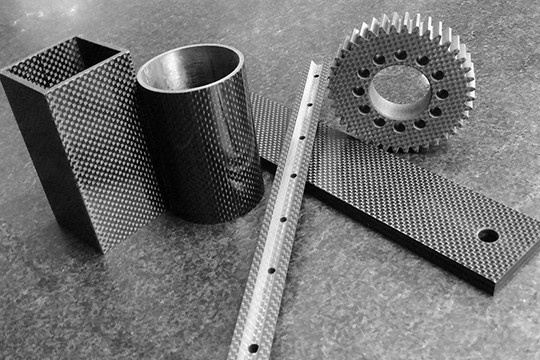

(2)Als slijponderdelen

Gebruikmakend van zijn zelf-buxedigenschappen, kan het worden gebruikt als lagers, versnellingen en zuigerringen voor speciale doeleinden. Zoals olievrije gesmeerde lagers voor luchtvaartinstrumenten en bandrecorders, olievrije gesmeerde tandwielen voor elektrische transmissie-diesellocomotieven (om ongevallen veroorzaakt door olielekkage te voorkomen), olievrije gesmeerde zuigersringen op compressoren, enz.

(3) Als structurele materialen voor ruimtevaart, luchtvaart en raketten. Het werd voor het eerst gebruikt in de productie van vliegtuigen om het gewicht van het vliegtuig te verminderen en de vluchtefficiëntie te verbeteren. Het wordt ook gebruikt in chemische, aardolie, elektriciteit, machines en andere industrieën als een roterende of heen en weer dynamische afdichting of verschillende statische afdichtingsmaterialen.

Zhengxi is een professionalhydraulische persfabriek in China, het verstrekken van high-quuliatysamengestelde hydraulische persvoor het vormen van CFRP -producten.

Posttijd: 15-2023 mei