Glassmatteforsterket termoplast (GMT) er en ny, energisparende, lett komposittmateriale med termoplastisk harpiks som matrise og glassfibermatte som det forsterkede skjelettet. Det er for tiden en ekstremt aktiv sammensatt materialutviklingssort i verden og blir sett på som et av århundrets nye materialer.

GMT kan generelt produsere semifaksprodukter. Den blir deretter direkte behandlet inn i produktet av ønsket form. GMT har sofistikerte designfunksjoner, utmerket påvirkningsmotstand og er lett å sette sammen og legge til. Den er verdsatt for sin styrke og letthet, noe som gjør den til en ideell strukturell komponent å erstatte stål og redusere masse.

1. Fordeler med GMT -materialer

1) Høy styrke: Styrken til GMT er lik den for håndlagde polyester FRP-produkter, og dens tetthet er 1,01-1,19g/cm. Den er mindre enn termohærdende FRP (1,8-2,0 g/cm), derfor har den en høyere spesifikk styrke.

2) Lett og energisparende: Vekten på en bildør laget avGMT -materialekan reduseres fra 26 kg til 15 kg, og tykkelsen på ryggen kan reduseres for å øke bilplassen. Energiforbruket er bare 60% -80% av stålprodukter og 35% -50% av aluminiumsproduktene.

3) Sammenlignet med termohærdende SMC (arkstøping av forbindelse), har GMT -materiale fordelene med en kort støpesyklus, god påvirkningsytelse, resirkulerbarhet og en lang lagringssyklus.

4) Effektytelse: GMTs evne til å absorbere sjokk er 2,5-3 ganger høyere enn SMC. SMC, stål og aluminium fikk alle bulker eller sprekker under påvirkning, men GMT forble uskadd.

5) Høy stivhet: GMT inneholder GF -stoff, som fremdeles kan opprettholde sin form selv om det er en innvirkning på 10 mph.

2. Anvendelse av GMT -materialer i bilfeltet

GMT -ark har høy styrke og kan gjøres til lette komponenter. Samtidig har den høy designfrihet, sterk kollisjonsenergiabsorpsjon og god prosesseringsytelse. Det har blitt mye brukt i bilindustrien siden 1990 -tallet. Ettersom kravene til drivstofføkonomi, resirkulerbarhet og enkel behandling fortsetter å øke, vil markedet for GMT -materialer for bilindustrien fortsette å vokse jevnlig.

For tiden er GMT -materialer mye brukt i bilindustrien, hovedsakelig inkludert seterammer, støtfangere, instrumentpaneler, hetter, batteriets parentes, fotpedaler, frontender, gulv, fendere, bakdører, tak, bagasjekomponenter som parenteser, solvisirer, ledninger i dekk, etc.

1) Seteramme

Den andre raden setergrappekomprimeringsstøpte design på Ford Motor Company's 2015 Ford Mustang (bildet under) Sportsbil ble designet av Tier 1-leverandør/Converter Continental Structural Plastics ved bruk av Hanwha L & Cs 45% ensrettet glassforsterket glassglass Mat Thermoplastic form for kompensasjon. Den oppfyller vellykket de ekstremt utfordrende europeiske sikkerhetsforskriftene ECE for å opprettholde bagasjebelastninger.

Delen krevde at mer enn 100 fea -iterasjoner fullførte, og eliminerte fem deler fra den tidligere stålstrukturdesignen. Og det sparer 3,1 kilo per kjøretøy i en tynnere struktur, noe som også er lettere å installere.

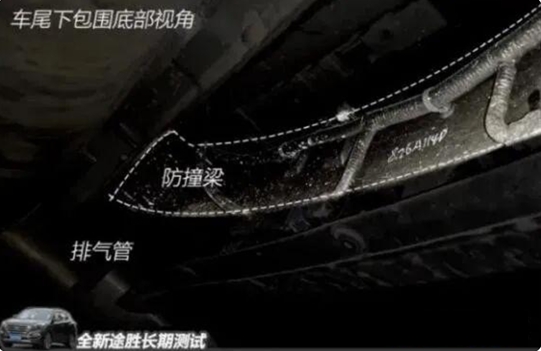

2) Bakre antikollisjonsstråle

Antikollisjonstrålen på baksiden av Hyundais nye Tucson (se bilde nedenfor) i 2015 er laget av GMT-materiale. Sammenlignet med stålmaterialer er produktet lettere og har bedre dempingegenskaper. Det reduserer kjøretøyets vekt og drivstofforbruk mens du sikrer sikker ytelse.

3) Front-end modul

Mercedes-Benz har valgt kvadrantplastkompositter GMTextM stoffforsterkede termoplastiske kompositter som front-end modulelementer i S-klassen (bildet under) luksuriøs coupé.

4) Body Lower Guard Panel

Quadrant PlasticComposites bruker GMTEX TM med høy ytelse for beskyttelse av Hood Hood for Mercedes Off-Road Special Edition.

5) bakluke ramme

I tillegg til de vanlige fordelene med funksjonell integrasjon og vektreduksjon, muliggjør formbarheten til GMT -bakluke strukturer også produktformer som ikke er mulig med stål eller aluminium. Anvendt på Nissan Murano, Infiniti FX45 og andre modeller.

6) Dashboard Framework

GMT produserer det nye konseptet med dashbordrammer beregnet for bruk på flere Ford Group-modeller: Volvo S40 og V50, Mazda og Ford C-Max. Disse komposittene muliggjør et bredt spekter av funksjonelle integrasjoner. Spesielt ved å inkorporere kjøretøyets kryssmedlemmer i form av tynne stålrør i støpingen. Sammenlignet med tradisjonelle metoder reduseres vekten betydelig uten å øke kostnadene.

7) Batteriholder

Post Time: Jan-09-2024