1 ମାଗଣା ଫସିଂ

ମାଗଣା ସାଧାରଣ-ଉଦ୍ଦେଶ୍ୟ ଉପକରଣ ବ୍ୟବହାର କରିବାର ପ୍ରକ୍ରିୟାକରଣ ପଦ୍ଧତିକୁ ସୂଚିତ କରିବା କିମ୍ବା ଆବଶ୍ୟକ ଜ୍ୟାମିତିକ ଆକୃତି ଏବଂ ଆଭ୍ୟନ୍ତରୀଣ ଗୁଣ ସହିତ କ୍ଷମା ପ୍ରାର୍ଥନା କରିବା ପାଇଁ ଏକ ବାହ୍ୟ ଶକ୍ତି ପ୍ରୟୋଗ କରିବା |

ମୁଖ୍ୟତ sharle ଛୋଟ ବ୍ୟାଚ୍ ରେ କ୍ଷମା ପ୍ରାର୍ଥନା କରେ | ଯୋଗ୍ୟତା ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ଅପବ୍ୟବହାର ପାଇଁ ଫେମର୍ସ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ପ୍ରେସ୍ ପାଇଁ ଫ୍ୟାକ୍ସର୍ ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ପ୍ରେସ୍ ଫୋପାଡି ଦିଆଯାଏ | ମାଗଣା ଫୋନିଂ ଗରମ ଫାୟାରିଜିଂ ପଦ୍ଧତିକୁ ଗ୍ରହଣ କରେ |

ମାଗଣା ଫାନିଂ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକରେ ଏକ ମ basic ଳିକ ପ୍ରକ୍ରିୟା, ଏକ ସହାୟକ ପ୍ରକ୍ରିୟା, ଏବଂ ଏକ ସମାପ୍ତ ପ୍ରକ୍ରିୟା ଅନ୍ତର୍ଭୁକ୍ତ କରେ |

ମାଗଣୀର ମ basic ଳିକ ପ୍ରକ୍ରିୟା ବିରକ୍ତ, ଚିତ୍ରାଙ୍କନ, ପିଞ୍ଚିଂ, ପିଞ୍ଚିଂ, ପିଚ୍, ମୋଗେଙ୍ଗ, ସ୍ଥାନାନ୍ତର, ଶିଫ୍ଟ ଏବଂ ଫାସିଂରେ ବ୍ୟବହୃତ ହୁଏ - ପ୍ରକୃତ ଉତ୍ପାଦନରେ ବ୍ୟବହୃତ ପ୍ରକ୍ରିୟା, ଚିତ୍ରାଙ୍କନ, ଏବଂ ପିଚ୍ ଥାଏ |

ସହାୟକ ପ୍ରକ୍ରିୟା: ପୂର୍ବ-ବିତରଣ ପ୍ରକ୍ରିୟା, ଜହ୍ନକୁ ଦବାଇବା, କାନ୍ଧର ଧାରକୁ ଦବାଇବା, କାନ୍ଧକୁ ଇତ୍ୟାଦି କାଟିବା |

ସମାପ୍ତ ପ୍ରକ୍ରିୟା: ଭୂପୃଷ୍ଠର ତ୍ରୁଟି ହ୍ରାସ କରିବାର ପ୍ରକ୍ରିୟା, ଯେପରିକି ବର୍ଜ୍ୟବସ୍ତୁକୁ ଦୂର କରିବା ଏବଂ ଫ୍ରେଣ୍ଡିଂର ଆକାର ଅପସାରଣ କରିବା |

ସୁବିଧା:

(1) ଫ୍ଲିଜିଂ ଫ୍ଲେକ୍ସିବିଲିଟି ବହୁତ ଭଲ, ଏହା 100 ରୁ କମ୍ ଛୋଟ ଖଣ୍ଡ ଉତ୍ପାଦନ କରିପାରିବ | ଏବଂ ଏହା 300t ପର୍ଯ୍ୟନ୍ତ ଭାରୀ ଖଣ୍ଡ ମଧ୍ୟ ଉତ୍ପାଦନ କରିପାରିବ |

()) ବ୍ୟବହୃତ ଉପକରଣଗୁଡ଼ିକ ହେଉଛି ସରଳ ସାଧାରଣ-ଉଦ୍ଦେଶ୍ୟ ଉପକରଣ |

(3) କ୍ଷମା ଗଠନ ହେଉଛି ଧୀରେ ଧୀରେ ଖାଲି ବାଟରେ ଖାଲି ବିକଳାଙ୍ଗ କରିବା | ତେଣୁ, ଜବରଦସ୍ତ କାର୍ଯ୍ୟ କରିବା ପାଇଁ ଆବଶ୍ୟକ କରୁଥିବା ଟନେଜ୍ ସମାନ କାର୍ଯ୍ୟ କରିବା ଅପେକ୍ଷା ବହୁତ ଛୋଟ ଅଟେ |

(4) ଉପକରଣ ପାଇଁ ନିମ୍ନ ସଠିକ ସଠିକତା ଆବଶ୍ୟକତା |

(5) ଉତ୍ପାଦନ ଚକ୍ର ସ୍ୱଳ୍ପ ଅଟେ |

ଅସୁବିଧା:

(1) ଉତ୍ପାଦନ ଦକ୍ଷତା ପାଇଁ ମୂଲ୍ୟ ଅପେକ୍ଷା ଅଧିକ କମ୍ ଅଟେ |

(୨) ବିରୋଧର ସରଳ ଆକୃତି, କମ୍ ଡାଇମେନ୍ସନାଲ୍ ସଠିକତା ଏବଂ କଠିନ ପୃଷ୍ଠଗୁଡ଼ିକ |

()) ଶ୍ରମିକମାନଙ୍କର ଉଚ୍ଚ ଶ୍ରମ ତୀବ୍ରତା ଅଛି ଏବଂ ଉଚ୍ଚ ଯାନ୍ତ୍ରିକ ସ୍ତର ଆବଶ୍ୟକ କରେ |

(4) ଯନ୍ତ୍ରଣାମତା ଏବଂ ଅଟୋମେସନ୍ ହୃଦୟଙ୍ଗମ କରିବା ସହଜ ନୁହେଁ |

2 ର ବାହାଘର |

ଜାଳେଣି ଫାଟିଜିଂ ପଦ୍ଧତିକୁ ସୂଚିତ କରେ ଯେଉଁଥିରେ କ୍ଷମାଗୁଡିକ ଫସିଂ ଉପକରଣରେ ଖସିଯାଏ | ଏହି ପଦ୍ଧତି ଦ୍ୱାରା ଉତ୍ପାଦିତ କ୍ଷମା ଆକାର, ପରିସରରେ ଜଟିଳ ଏବଂ ଉତ୍ପାଦନରେ ଉଚ୍ଚତର ମେଳଣାରେ ଛୋଟ |

ବ୍ୟବହୃତ ଯନ୍ତ୍ରପାତି ଅନୁଯାୟୀ ବର୍ଗୀକୃତ: ହାମରରେ ନିଆଁ ଲାଗିଯାଇଥିବା ପ୍ରେସରେ ଜାଳେଣି ମୃତ୍ୟୁ ବରଣ କରିବା, ଘର୍ଷଣ ପ୍ରେସ୍ ରେ ଫସିଂ ଇତ୍ୟାଦି ମାରିବା |

ସୁବିଧା:

(1) ଉଚ୍ଚ ଉତ୍ପାଦନ ଦକ୍ଷତା | ମରିବା ସମୟରେ, ଧାତୁର ବିକୃତିର ବିକଣ୍ଟିର ବିବେଚନା କରାଯାଏ, ସେହିପରି ଧାତୁର ବିକଳାଙ୍ଗ ହୁଏ, ତେଣୁ ଇଚ୍ଛାକୃତ ଆକୃତି ଶୀଘ୍ର ମିଳିପାରିବ |

(୨) ଜଟିଳ ଆକୃତିଗୁଡ଼ିକ ସହିତ କ୍ଷମା କରାଯାଇପାରେ |

()) ଏହା ଧାତୁ ସ୍ରୋତ ବଣ୍ଟନକୁ ଅଧିକ ଯୁକ୍ତିଯୁକ୍ତ ଏବଂ ଅଂଶଗୁଡ଼ିକର ସେବା ଜୀବନକୁ ଉନ୍ନତ କରିପାରେ |

(4) ମରିବା ପାଇଁ ମୃତ୍ୟୁର ଆକାର ଅଧିକ ସଠିକ୍, ଭୂପୃଷ୍ଠ ଗୁଣ ଭଲ, ଏବଂ ମେସିନ୍ ଭତ୍ତାଟି ଛୋଟ |

(5) ଧାତୁ ସାମଗ୍ରୀ ସଞ୍ଚୟ କରନ୍ତୁ ଏବଂ କଟାଯାଇଥିବା କାର୍ଯ୍ୟଭାର ହ୍ରାସ କରନ୍ତୁ |

(6) ପର୍ଯ୍ୟାପ୍ତ ବ୍ୟାଚ୍ ଅବସ୍ଥାରେ, ଅଂଶଗୁଡ଼ିକର ମୂଲ୍ୟ ହ୍ରାସ କରାଯାଇପାରିବ |

ଅସୁବିଧା:

(1) ମୃତ୍ୟୁର ଓଜନ ସାଧାରଣ ମରିବା ଉପକରଣର କ୍ଷମତା ଦ୍ by ାରା ସାଧାରଣ ମୃତ୍ୟୁ କ୍ଷମତା ଦ୍ୱାରା ସୀମିତ |

()) ଫାୟଲିଂର ଉତ୍ପାଦନର ଉତ୍ପାଦନ ଚକ୍ର ଦୀର୍ଘ ସମୟ ଏବଂ ମୂଲ୍ୟ ଅଧିକ |

()) ମରିବା ଉପକରଣର ବିନିଯୋଗ ଖର୍ଚ୍ଚ ମାଗଣା ଫାୟାରିଜିଂ ପ୍ରେସ୍ ଠାରୁ ବଡ ଅଟେ |

3

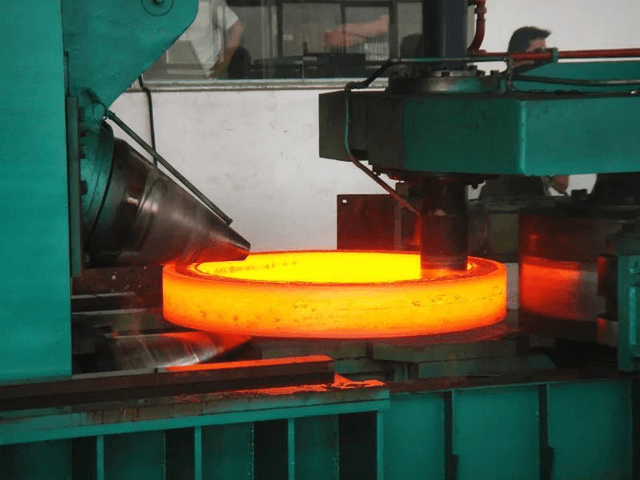

ଗଡ଼ ଫୋନିଂ ଏକ ଫାସିଂ ପ୍ରକ୍ରିୟାକୁ ସୂଚିତ କରେ ଯେଉଁଥିରେ ଏକ କାଉଣ୍ଟର-ଘୂର୍ଣ୍ଣନ ଫ୍ୟାନ୍ ଆକୃତିକୁ ଇଚ୍ଛିତ ବିଲେଇଙ୍କ ପାଇଁ ଇଚ୍ଛାକୃତ ବିଲେଇ ରଖିବା କିମ୍ବା ବିଲେଟ୍ ପାଇବା ପାଇଁ ବିଲଟକ ଭାବରେ ବିକ୍ଷୋଲେଟ୍ ସହିତ ବିଲେଟ୍ଙ୍କୁ ବିକୃତ ଭାବରେ ବିକୃତ ଭାବରେ ବିକଟ କରିବାକୁ ବ୍ୟବହୃତ ହୁଏ |

ବିକୃତି ପାଇଁ ଗଡ଼ିବା ଏକ ଜଟିଳ ତିନି-ଡାଇମେନ୍ସନାଲ୍ ବିକୃତି | ଅଧିକାଂଶ ବିକଶମୀନ ସାମଗ୍ରୀ ବିଲଟପ୍ସର ଦ length ର୍ଘ୍ୟର ଲମ୍ବ, ଏବଂ ସାମରିକର ଏକ ଅଂଶ ଶେଷରେ ବିଲେଟ୍ ର ମୋଟେଇ ବୃଦ୍ଧି କରିବାକୁ ପ୍ରବୃତ୍ତିରେ ପ୍ରବାହିତ ହୁଏ | ରୋଲ୍ ଫାୟଲିଂ ପ୍ରକ୍ରିୟା ସମୟରେ, ବିଲେଲେଟ୍ ରୁଟ୍ ର କ୍ରସ୍-ବିଭାଗାଲ୍ କ୍ଷେତ୍ର ନିରନ୍ତର ହ୍ରାସ କରେ | ରୋଲ୍ ଫସିଂ ପ୍ରକ୍ରିୟା ଧୀରେ ଧୀରେ ଏକ ଖାଲି ବିକଳାଙ୍ଗ କରିବାକୁ ରୋଲ୍ ସୃଷ୍ଟି କରିବାର ନୀତି ବ୍ୟବହାର କରେ |

ବଣ୍ଟନ ପ୍ରକ୍ରିୟା, ଗଡ଼ୁଥିବା ଧାରା, ଏବଂ ଲମ୍ବ ସାମଗ୍ରୀ ସହିତ ସାମଗ୍ରୀ ବଣ୍ଟନ କରିବା ପରି ରୋଲ୍ ଫାୟାରିଙ୍ଗ୍ ଉପଯୁକ୍ତ | ପ୍ରତିବନ୍ଧିତ ରାଇଡ୍, ଟ୍ୱିଷ୍ଟ୍ ଡ୍ରିଲ୍ ବିଟ୍ ଉତ୍ପାଦନ ପାଇଁ ରୋଲ୍ ଫାନିଂ ବ୍ୟବହାର କରାଯାଇପାରିବ, ଘଣ୍ଟି, ରାସ୍ତା ସ୍ପାଇକ୍, ହୋସ୍, ପିକ୍ ଏବଂ ଟର୍ବିନ୍ ବ୍ଲେଡ୍ ଇତ୍ୟାଦି |

ସାଧାରଣ ମରିବା ପାଇଁ, ରୋଲ୍ ଫସିଂର ସରଳ ଉପକରଣ ସଂରଚନାର, ସ୍ଥିର ଉତ୍ପାଦନ ଏବଂ ଶବ୍ଦ, ସହଜ ଖୋଳିବା ଏବଂ ଉଚ୍ଚ ଉତ୍ପାଦନ ସୂଚନା ବ୍ୟବଧାନ ଅଛି |

4 ଟାୟାର ଫାୟାରିଙ୍ଗ୍ |

ଟାୟାର ମରିବା ପାଇଁ ଏକ ଫୋରିଙ୍ଗ୍ ପଦ୍ଧତି ଯାହା ଏକ ଖାଲି କରିବାକୁ ମାଗଣା ଫୋପାଡିବା ପଦ୍ଧତିକୁ ଗ୍ରହଣ କରେ, ଏବଂ ତା'ପରେ ଏହାକୁ ଟାୟାର ଛାଞ୍ଚରେ ସୃଷ୍ଟି କରେ | ମାଗଣା ଜାଳେଣି ଏବଂ ମରିବା ପାଇଁ ଏହା ଏକ ଫାଶୀ ପଦ୍ଧତି | ଏହା କମ୍ ମୃତ୍ୟୁ ପାଇଁ କ୍ଷୁଦ୍ର ଏବଂ ମଧ୍ୟମ ଆକାରର ଉଦ୍ୟୋଗଗୁଡ଼ିକରେ ବହୁ ପରିମାଣରେ ବ୍ୟବହୃତ ହୁଏ ଏବଂ ସେମାନଙ୍କ ମଧ୍ୟରୁ ଅଧିକାଂଶ ହାତୁଡ଼ି ପାଇଁ ମୁକ୍ତ ଅଟନ୍ତି |

ସୋର ମଲ୍ଡଗ୍ରେସରେ ଅନେକ ପ୍ରକାରର ଟାୟାର ଟୁଲଡା ଥାଏ, ଏବଂ ସାଧାରଣତ us ଟାଇପ୍ ଡ୍ରପ୍, ବାଲ ସହିତ ଟାଇପ୍, ବାଲେଲ୍ସନ୍ ଛାଞ୍ଚ, କ୍ଲାଲ୍, ଇତ୍ୟାଦି ସେଟ୍ କରନ୍ତୁ |

ବନ୍ଦ ସିଲିଣ୍ଡର ମୃତ୍ୟୁ ପ୍ରାୟତ rot ପତଳା କ୍ଷୁଦ୍ରତା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ | ଉଦାହରଣ ସ୍ .ରୁପ, ଉଭୟ ମୁଣ୍ଡରେ ବସ୍ ସହିତ ଘୁଷୁରୀ ବେଳେବେଳେ ଅଣ-ବିଦ୍ରୋହୀ କ୍ଷମା କାର୍ଯ୍ୟ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ | ବନ୍ଦ ସିଲିଣ୍ଡର ମୃତ୍ୟୁ ପାଇଁ ଫ୍ଲାସମୁକ୍ତ ଜୋରିମାନା |

ସୋର-ମଞ୍ଚଖଳିର ସହିତ ଅପ୍ରୀତିକର କ୍ଷମା କରିବା ପାଇଁ, ଏକ ମିଳିତ ସିଲିଣ୍ଡର ଛାଞ୍ଚ ତିଆରି କରିବା ପାଇଁ ଏକ ଅଚ୍ ଏବଂ ଏକ ବିଭାଜନ ପୃଷ୍ଠ ଯୋଡିବା ଆବଶ୍ୟକ | ଏବଂ ଦୁଇ ଅର୍ଦ୍ଧ ରତ୍ସରେ ଗଠିତ ଗୁହାଳରେ ଖାଲି ସ୍ଥାନ ଦିଆଯାଇଛି |

କମ୍ପୋଜିଟ୍ ଚଳଚ୍ଚିତ୍ର ସାଧାରଣତ two ଦୁଇଟି ଅଂଶ, ଉପର ଏବଂ ତଳ ଛାଞ୍ଚରେ ଗଠିତ | ଉପର ଏବଂ ତଳ ଡାଇଟି ସହିତ ମେଳ ଏବଂ ସ୍ପିଫ୍ଟିଂ, ଗାଇଡ୍ ପୋଷ୍ଟଗୁଡିକ ଏବଂ ଗାଇଡ୍ ପିନରୁ ଅପ୍ରୀତାବୋଧକୁ ରୋକନ୍ତୁ, ଗାଇଡ୍ ପୋଷ୍ଟଗୁଡିକ ଏବଂ ଗାଇଡ୍ ପିନଗୁଡିକ ପୋଜିସନ୍ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ | ଡାଏ କ୍ଲମ୍ପିଂ ପ୍ରାୟତ R ଜଟିଳ ଆକୃତି ସହିତ ଅଣସଂରକ୍ଷିତ କ୍ଷମା ଉତ୍ପାଦନ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଯେପରିକି ସଂଯୋଗ କରୁଛି, ସଂଘ୍ନ ତ୍ରୁଟି, ଇତ୍ୟାଦି |

ଫ୍ରି ଫିଜିଙ୍ଗ୍ ସହିତ ତୁଳନା କରାଯାଏ, ଟାୟାର ମରିବା ପାଇଁ ନିମ୍ନଲିଖିତ ସୁବିଧା ଅଛି:

(1) ଯେହେତୁ ନିଛ କାଜଲିରେ ଖାଲି ସ୍ଥାନ ଦିଆଯାଇଛି, ଜବରଦସ୍ତର ଆକାର ଅପେକ୍ଷାକୃତ ସଠିକ୍ ଏବଂ ଭୂପୃଷ୍ଠ ହେଉଛି ଅପେକ୍ଷାକୃତ ସୁଗମ |

()) ଷ୍ଟ୍ରିମଲାଇନ୍ ଟିସୁ ବଣ୍ଟନ ଯୁକ୍ତିଯୁକ୍ତ, ତେଣୁ ଗୁଣ ଅଧିକ ଅଟେ |

()) ଟାୟାର ମରିବା ପାଇଁ ଫାୟାରିଜିଂ ଆପେକ୍ଷିକ ଜଟିଳ ଆକୃତି ସହିତ କ୍ଷମା କରିପାରେ | ଯେହେତୁ ବହିଷ୍କାରର ଆକୃତି ନିଛ ଗୁହାଳ ଦ୍ୱାରା ନିୟନ୍ତ୍ରିତ ହୁଏ, ଖାଲି ହୋଇଯାଏ ଶୀଘ୍ର ଗଠନ ହୁଏ | ଏବଂ ମାଗଣା ଜୋର ଦେବା ଅପେକ୍ଷା ଉତ୍ପାଦକତା 1 ରୁ 5 ଗୁଣ ଅଧିକ ଅଟେ |

(4) ସେଠାରେ କିଛି ଅବଶିଷ୍ଟ ଅବଶିଷ୍ଟ ବ୍ଲକ ଅଛି, ତେଣୁ ମେସିନ୍ ଭତ୍ତାଟି ଛୋଟ ଅଟେ | ଏହା କେବଳ ଧାତୁ ସାମଗ୍ରୀକୁ ସେଗୁଡ଼ିକୁ ସଞ୍ଚୟ କରେ ନାହିଁ କିନ୍ତୁ ମେସିନ୍ ମ୍ୟାନ୍-ଘଣ୍ଟା ମଧ୍ୟ ହ୍ରାସ କରେ |

ଅସୁବିଧା:

(1) ଏକ ବୃହତ ଟନେଜ୍ ସହିତ ଏକ ଫୋନିଂ ହାମର୍ ଆବଶ୍ୟକ;

()) କେବଳ ଛୋଟ କ୍ଷଡିସେତା ଉତ୍ପାଦନ ହୋଇପାରିବ;

(3) ସୋରର ସେବା ଜୀବନ କମ୍;

(4) ଟାୟଲକୁ ଛାଞ୍ଚ ସମୟରେ ଶୋକକୁ ଛାଞ୍ଚକୁ ଘୁଞ୍ଚାଇବା ପାଇଁ ଏହା ସାଧାରଣତ mann ମନପୋୱରକୁ ନିର୍ଭର କରିବା ଆବଶ୍ୟକ, ତେଣୁ ଶ୍ରମ ତୀବ୍ରତାକୁ ଅପେକ୍ଷାକୃତ ଅଧିକ);

(5) ଟୋର ମରିବା ପାଇଁ ଫୋରିଂ ଏବଂ କ୍ଷୟକ୍ଷତି ଉତ୍ପାଦନ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ |

ଜେଙ୍ଗସିଟି ଜଣେ ଜଣାଶୁଣା |ଚାଇନାରେ ମେସିନ୍ ଉତ୍ପାଦକଙ୍କ ପାଇଁ ଫୋପାଡିବା |, ବିଭିନ୍ନ ପ୍ରକାରର କାର୍ଯ୍ୟକାରୀ ପ୍ରେସପତ୍ର ପ୍ରଦାନ କରି, ମାଗଣା ଫାୟଲିଂ ମେସିନ୍ ସହିତ, ମୃତ୍ୟୁ ଫୋକିଂ ମେସିନ୍ଗୁଡ଼ିକୁ ଅନ୍ତର୍ଭୁକ୍ତ କରି,ହଟ୍ ଫାୟାରିଙ୍ଗ୍ ମେସିନ୍ |, ଶୀତଳ ଯନ୍ତ୍ରପାତି ଯନ୍ତ୍ର |, ଏବଂ ଉଷ୍ମ କାର୍ଯ୍ୟ ଯନ୍ତ୍ର, ଇତ୍ୟାଦି ଯଦି ଆପଣଙ୍କର କିଛି ଆବଶ୍ୟକତା ଅଛି, ଦୟାକରି ଆମ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁ |

ପୋଷ୍ଟ ସମୟ: ଜୁନ୍-30-2023 |