ਕਾਰਾਂ ਨੂੰ "ਦੁਨੀਆ ਬਦਲੀਆਂ ਮਸ਼ੀਨਾਂ ਨੂੰ" ਕਿਹਾ ਗਿਆ ਹੈ. ਕਿਉਂਕਿ ਵਾਹਨ ਉਦਯੋਗ ਦੇ ਸਖ਼ਤ ਉਦਯੋਗਿਕ ਸੰਬੰਧ ਰੱਖਦੇ ਹਨ, ਇਸ ਨੂੰ ਦੇਸ਼ ਦੇ ਆਰਥਿਕ ਵਿਕਾਸ ਦੇ ਪੱਧਰ ਦਾ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਤੀਕ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ. ਵਾਹਨ ਦੀਆਂ ਚਾਰ ਵੱਡੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ, ਅਤੇ ਮੋਹਰ ਲਗਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਚਾਰ ਵੱਡੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿਚੋਂ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਣ ਹੈ. ਅਤੇ ਇਹ ਚਾਰ ਵੱਡੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚੋਂ ਪਹਿਲੀ ਵੀ ਹੈ.

ਇਸ ਲੇਖ ਵਿਚ, ਅਸੀਂ ਵਾਹਨ ਨਿਰਮਾਣ ਵਿਚ ਮੋਹਰ ਮਾਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਉਜਾਗਰ ਕਰਾਂਗੇ.

ਸਮੱਗਰੀ ਦੀ ਸਾਰਣੀ:

- ਸਟੈਂਪਿੰਗ ਕੀ ਹੈ?

- ਮੋਹਰ ਮਾਰਨਾ ਮਰਦਾ ਹੈ

- ਸਟੈਂਪਿੰਗ ਉਪਕਰਣ

- ਸਟੈਂਪਿੰਗ ਸਮੱਗਰੀ

- ਗੇਜ

1. ਮੋਹਰ ਲੱਗੀ ਕੀ ਹੈ?

1) ਸਟੈਂਪਿੰਗ ਦੀ ਪਰਿਭਾਸ਼ਾ

ਸਟੈਂਪਿੰਗ ਇਕ ਬਣਾਉਣ ਵਾਲੀ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀ ਹੈ ਜੋ ਪਲੇਟਾਂ, ਪੱਟੀਆਂ, ਪਾਈਪਾਂ ਅਤੇ ਪ੍ਰੋਫਾਈਲਾਂ ਨੂੰ ਬਾਹਰੀ ਤਾਕਤ ਨੂੰ ਦਬਾ ਕੇ ਪਲਾਸਟਿਕ ਵਿਗਾੜ ਜਾਂ ਅਕਾਰ ਦੇ ਵਰਕਪੀਸ (ਸਟੈਂਪਿੰਗ ਪਾਰਟਸ) ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਵੱਖ ਕਰਨ ਲਈ ਲਾਗੂ ਕਰਦੀ ਹੈ. ਸਟੈਂਪਿੰਗ ਅਤੇ ਫੋਰਜਿੰਗ ਪਲਾਸਟਿਕ ਪ੍ਰੋਸੈਸਿੰਗ (ਜਾਂ ਦਬਾਅ ਪ੍ਰੋਸੈਸਿੰਗ) ਨਾਲ ਸਬੰਧਤ. ਸਟੈਂਪਿੰਗ ਲਈ ਖਾਲੀ ਥਾਂ ਮੁੱਖ ਤੌਰ ਤੇ ਗਰਮ-ਰੋਲਡ ਸਟੀਲ ਚਾਦਰਾਂ ਅਤੇ ਪੱਟੀਆਂ ਹਨ. ਦੁਨੀਆ ਦੇ ਸਟੀਲ ਦੇ ਉਤਪਾਦਾਂ ਵਿਚ 60-70% ਪਲੇਟ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿਚੋਂ ਜ਼ਿਆਦਾਤਰ ਤਿਆਰ ਉਤਪਾਦਾਂ ਵਿਚ ਮੋਹਰ ਲਗਾਏ ਜਾਂਦੇ ਹਨ.

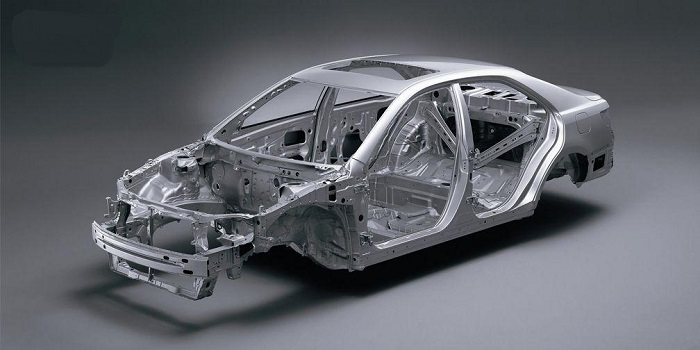

ਲਾਸ਼, ਚੈਸੀ, ਫਿ .ਲ ਟੈਂਕ, ਰੇਡੀਏਟਰ ਫਿਨਸ, ਰੇਡੀਏਟਰ ਫਿਨਜ਼, ਡਾਇਲਰ ਦੀ ਭਾਫ ਡਰੱਮ, ਲੋਹੇ ਦੇ ਕੋਰ ਸਿਲੀਕਾਨ ਸਟੀਲ ਦੀ ਚਟਦੀ, ਸਾਰੇ ਮੋਹਰ ਲਗਾਏ ਗਏ ਹਨ. ਉਪਕਰਣਾਂ ਅਤੇ ਮੀਟਰ ਵਰਗੇ ਉਤਪਾਦਾਂ ਵਿੱਚ ਵੱਡੀ ਗਿਣਤੀ ਵਿੱਚ ਸਟੈਂਪਿੰਗ ਵਾਲੇ ਹਿੱਸੇ ਵੀ ਹਨ ਜਿਵੇਂ ਕਿ ਘਰੇਲੂ ਉਪਕਰਣ, ਸਾਈਕਲਾਂ, ਦਫਤਰੀ ਮਸ਼ੀਨਰੀ, ਅਤੇ ਰਹਿਣ ਦੇ ਬਰਤਨ.

2) ਪ੍ਰਕ੍ਰਿਆਸ਼ੀਲ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

- ਸਟੈਂਪਿੰਗ ਉੱਚ ਉਤਪਾਦਨ ਦੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਘੱਟ ਪਦਾਰਥਕ ਖਪਤ ਦੇ ਨਾਲ ਇੱਕ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀ ਹੈ.

- ਮੋਹਰਪਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹਿੱਸਿਆਂ ਅਤੇ ਉਤਪਾਦਾਂ ਦੇ ਵੱਡੇ ਜੱਛਿਆਂ ਦੇ ਉਤਪਾਦਨ ਲਈ is ੁਕਵੀਂ ਹੈ, ਜਿਸਦੀ ਕੀਮਤ ਅਤੇ ਸਵੈਚਾਲਨ ਨੂੰ ਮਹਿਸੂਸ ਕਰਨਾ ਅਸਾਨ ਹੈ, ਅਤੇ ਉੱਚ ਉਤਪਾਦਨ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਅਸਾਨ ਹੈ. ਉਸੇ ਸਮੇਂ, ਸਟੈਂਪਿੰਗ ਉਤਪਾਦਨ ਨਾ ਸਿਰਫ ਘੱਟ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈ, ਬਲਕਿ ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਬਚੇ ਬਚੇ ਵੀ, ਉਹਨਾਂ ਦੀ ਪੂਰੀ ਵਰਤੋਂ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

- ਓਪਰੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਸੁਵਿਧਾਜਨਕ ਹੈ. ਆਪਰੇਟਰ ਦੁਆਰਾ ਕੋਈ ਉੱਚ ਪੱਧਰ ਦਾ ਹੁਨਰ ਲੋੜੀਂਦਾ ਨਹੀਂ ਹੁੰਦਾ.

- ਸਟੈਂਪਡ ਪਾਰਟਸ ਆਮ ਤੌਰ 'ਤੇ ਮਕਾਨ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੁੰਦੀ ਅਤੇ ਉੱਚ ਆਯੋਜਨ ਦੀ ਸ਼ੁੱਧਤਾ ਹੁੰਦੀ ਹੈ.

- ਸਟੈਂਪਿੰਗ ਪਾਰਟਸ ਦੀ ਚੰਗੀ ਤਬਦੀਲੀ ਹੁੰਦੀ ਹੈ. ਸਟੈਂਪਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਚੰਗੀ ਸਥਿਰਤਾ ਹੈ, ਅਤੇ ਸਟੈਂਪਿੰਗ ਪਾਰਟਸ ਦਾ ਉਹੀ ਸਮੂਹ ਬਿਨਾਂ ਅਸੈਂਬਲੀ ਅਤੇ ਉਤਪਾਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕੀਤੇ ਬਿਨਾਂ ਇਕਸਾਰਤਾ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

- ਕਿਉਂਕਿ ਸਟੈਂਪਿੰਗ ਹਿੱਸੇ ਸ਼ੀਟ ਧਾਤ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ, ਕਿਉਂਕਿ ਉਨ੍ਹਾਂ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵਤਾ ਬਿਹਤਰ ਹੁੰਦੀ ਹੈ, ਜੋ ਬਾਅਦ ਦੀ ਸਤਹ ਦੇ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆਵਾਂ (ਜਿਵੇਂ ਕਿ ਇਲ੍ਰਿਪਲਿੰਗ ਅਤੇ ਪੇਂਟਿੰਗ) ਲਈ ਸਹੂਲਤ ਦੀਆਂ ਸਥਿਤੀਆਂ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ.

- ਸਟੈਂਪਿੰਗ ਪ੍ਰੋਸੈਸਿੰਗ ਤੇਜ਼ ਤਾਕਤ, ਉੱਚ ਕਠੋਰਤਾ ਅਤੇ ਹਲਕੇ ਭਾਰ ਵਾਲੇ ਹਿੱਸੇ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੀ ਹੈ.

- ਮੋਲਡਜ਼ ਨਾਲ ਪੁੰਜ-ਪੈਦਾ ਹੁੰਦਾ ਹੈ, ਨੂੰ ਪ੍ਰੋਟਮ ਅਪੰਗ ਵਾਲੇ ਹਿੱਸੇ ਦੀ ਕੀਮਤ ਘੱਟ ਹੁੰਦੀ ਹੈ.

- ਸਟੈਂਪਿੰਗ ਗੁੰਝਲਦਾਰ ਆਕਾਰਾਂ ਵਾਲੇ ਹਿੱਸੇ ਪੈਦਾ ਕਰ ਸਕਦੀ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਹੋਰ ਧਾਤੂ ਪ੍ਰੋਸੈਸਿੰਗ ਤਰੀਕਿਆਂ ਦੁਆਰਾ ਪ੍ਰਕਿਰਿਆ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ.

3) ਸਟੈਂਪਿੰਗ ਪ੍ਰਕਿਰਿਆ

(1) ਵੱਖਰੀ ਪ੍ਰਕਿਰਿਆ:

ਸ਼ੀਟ ਕਿਸੇ ਖਾਸ ਸ਼ਕਲ, ਅਕਾਰ ਅਤੇ ਕੱਟ-ਬੰਦ ਗੁਣਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਬਾਹਰੀ ਤਾਕਤ ਦੇ ਨਾਲ ਵੱਖ-ਵੱਖ ਸਮਾਰਿਆਂ ਦੀ ਕਿਰਿਆ ਦੇ ਨਾਲ ਵੱਖ ਕੀਤੀ ਗਈ ਹੈ.

ਵੱਖ ਹੋਣ ਦੀ ਸਥਿਤੀ: ਵਿਦਰੋਧਾਰੀ ਸਮੱਗਰੀ ਦੇ ਅੰਦਰ ਤਣਾਅ ਤਾਕਤ ਸੀਮਾ ਤੋਂ ਵੱਧ ਜਾਂਦਾ ਹੈ.

ਏ. ਖਾਲੀ ਕਾਸਵੀ ਨੂੰ ਕੱਟਣ ਲਈ ਇੱਕ ਮਰਨ ਦੀ ਵਰਤੋਂ ਕਰੋ, ਅਤੇ ਪੰਛੀਆਂ ਦਾ ਹਿੱਸਾ ਇੱਕ ਹਿੱਸਾ ਹੈ. ਵੱਖ ਵੱਖ ਆਕਾਰ ਦੇ ਫਲੈਟ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ.

ਬੀ. ਪੰਚਿੰਗ: ਇੱਕ ਬੰਦ ਕਰਵ ਦੇ ਨਾਲ ਪੰਚ ਲਈ ਇੱਕ ਮਰਨ ਦੀ ਵਰਤੋਂ ਕਰੋ, ਅਤੇ ਪੰਛੀਆਂ ਦਾ ਹਿੱਸਾ ਬਰਬਾਦ ਹੈ. ਇੱਥੇ ਬਹੁਤ ਸਾਰੇ ਰੂਪ ਹਨ ਜਿਵੇਂ ਕਿ ਸਕਾਰਾਤਮਕ ਮੁਖੀ, ਸਾਈਡ ਪੰਚਿੰਗ, ਅਤੇ ਲਟਕਾਈ ਪੰਚਿੰਗ ਵਰਗੇ ਰੂਪ ਹਨ.

ਸੀ. ਟ੍ਰਿਮਮਿੰਗ: ਬਣੇ ਹਿੱਸਿਆਂ ਦੇ ਕਿਨਾਰਿਆਂ ਨੂੰ ਕਿਸੇ ਨਿਸ਼ਚਤ ਰੂਪ ਵਿਚ ਕੱਟਣਾ ਜਾਂ ਕੱਟਣਾ.

ਡੀ. ਵਿਛੋੜਾ: ਵੱਖ ਹੋਣ ਲਈ ਬੇਲੋੜੀ ਵਕਰ ਦੇ ਨਾਲ ਬੇਲੋੜੀ ਵਕਰ ਦੇ ਨਾਲ ਪੰਚ ਦੀ ਮੌਤ ਦੀ ਵਰਤੋਂ ਕਰੋ. ਜਦੋਂ ਖੱਬੇ ਅਤੇ ਸੱਜੇ ਹਿੱਸੇ ਇਕੱਠੇ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਵੱਖ ਹੋਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਧੇਰੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ.

(2) ਬਣਨ ਦੀ ਪ੍ਰਕਿਰਿਆ:

ਖਾਲੀ ਇਕ ਨਿਸ਼ਚਤ ਸ਼ਕਲ ਅਤੇ ਅਕਾਰ ਦੇ ਮੁਕੰਮਲ ਅਤੇ ਅਰਧ-ਤਿਆਰ ਉਤਪਾਦਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਤੋਂ ਬਿਨਾਂ ਰੁਕਾਵਟ ਨੂੰ ਤੋੜਿਆ ਜਾਂਦਾ ਹੈ.

ਬਣ ਰਹੇ ਹਾਲਾਤ: ਤਾਕਤ σs

ਏ. ਡਰਾਇੰਗ: ਸ਼ੀਟ ਨੂੰ ਵੱਖ ਵੱਖ ਖੁੱਲੇ ਖੋਖਲੇ ਹਿੱਸਿਆਂ ਵਿੱਚ ਖਾਲੀ ਬਣਾਉਣਾ.

ਬੀ. ਫਲੈਂਗੇਨ: ਸ਼ੀਟ ਜਾਂ ਅਰਧ-ਤਿਆਰ ਉਤਪਾਦ ਦਾ ਕਿਨਾਰਾ ਕੁਝ ਕਰਵਚਰ ਦੇ ਅਨੁਸਾਰ ਇੱਕ ਖਾਸ ਕਰਵ ਦੇ ਨਾਲ ਇੱਕ ਲੰਬਕਾਰੀ ਕਿਨਾਰੇ ਵਿੱਚ ਬਣਿਆ ਹੁੰਦਾ ਹੈ.

ਸੀ. ਸ਼ਿਪਿੰਗ: ਬਣਦੇ ਹਿੱਸਿਆਂ ਦੀ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਸੁਧਾਰਨ ਲਈ ਜਾਂ ਇੱਕ ਛੋਟਾ ਜਿਹਾ ਫਿਲਟ ਰੇਡੀਓ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਬਣਾਉਣ ਦਾ ਤਰੀਕਾ.

ਡੀ. ਫਲਿਪਿੰਗ: ਇੱਕ ਸਟੈਂਡਿੰਗ ਐਜ ਇੱਕ ਪ੍ਰੀ-ਪੰਚਡ ਸ਼ੀਟ ਜਾਂ ਅਰਧ-ਤਿਆਰ ਉਤਪਾਦ ਜਾਂ ਇੱਕ ਅਣਉਚਿਤ ਸ਼ੀਟ ਤੇ ਬਣਾਇਆ ਗਿਆ ਹੈ.

ਈ. ਝੁਕਣਾ: ਸਿੱਧੀ ਲਾਈਨ ਦੇ ਨਾਲ-ਨਾਲ ਵੱਖ ਵੱਖ ਆਕਾਰ ਵਿੱਚ ਸ਼ੀਟ ਨੂੰ ਝੁਕਣਾ ਬਹੁਤ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਦੇ ਨਾਲ ਪਾਰਟਸ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰ ਸਕਦਾ ਹੈ.

2. ਸਟੈਂਪਿੰਗ ਮਰਨਾ

1) ਡਾਇ ਵਰਗੀਕਰਣ

ਕਾਰਜਕਾਰੀ ਸਿਧਾਂਤ ਦੇ ਅਨੁਸਾਰ, ਇਸ ਨੂੰ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ: ਡਰਾਇੰਗ ਮਰਨਾ, ਬਰਤਨ ਨੂੰ ਕੱਟਣਾ, ਮਰਨਾ ਅਤੇ ਛਾਂ ਦੀ ਮੌਤ ਨੂੰ ਕੱਟਣਾ.

2) ਉੱਲੀ ਦਾ ਮੁ structured ਾਂਚਾ

ਪੰਤਿੰਗ ਮਰ ਅਕਸਰ ਵੱਡੇ ਅਤੇ ਹੇਠਲੇ ਮਰ (ਕੋਨਵੈਕਸ ਅਤੇ ਅਵਤਾਰ ਮਰਨ) ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ.

3) ਰਚਨਾ:

ਕੰਮ ਕਰਨ ਦਾ ਹਿੱਸਾ

ਮਾਰਗਦਰਸ਼ਕ

ਸਥਿਤੀ

ਸੀਮਿਤ

ਲਚਕੀਲੇ ਤੱਤ

ਚੁੱਕਣਾ ਅਤੇ ਮੋੜਨਾ

3. ਸਟੈਂਪਿੰਗ ਉਪਕਰਣ

1) ਪ੍ਰੈਸ ਮਸ਼ੀਨ

ਬਿਸਤਰੇ ਦੇ ਅਨੁਸਾਰ, ਪ੍ਰੈਸਾਂ ਨੂੰ ਦੋ ਕਿਸਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ: ਖੁੱਲੇ ਪ੍ਰੈਸ ਅਤੇ ਬੰਦ ਦਬਾਓ.

ਖੁੱਲਾ ਪ੍ਰੈਸ ਤਿੰਨ ਪਾਸਿਆਂ ਤੇ ਖੁੱਲਾ ਹੈ, ਬਿਸਤਰਾ ਹੈਸੀ-ਆਕਾਰ ਦਾ, ਅਤੇ ਕਠੋਰਤਾ ਮਾੜੀ ਹੈ. ਇਹ ਆਮ ਤੌਰ ਤੇ ਛੋਟੇ ਪ੍ਰੈਸਾਂ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ. ਬੰਦ ਪ੍ਰੈਸ ਸਾਹਮਣੇ ਅਤੇ ਪਿੱਛੇ ਖੁੱਲ੍ਹਿਆ ਹੋਇਆ ਹੈ, ਬਿਸਤਰੇ ਬੰਦ ਹੋ ਗਿਆ ਹੈ, ਅਤੇ ਕਠੋਰਤਾ ਚੰਗੀ ਹੈ. ਇਹ ਆਮ ਤੌਰ ਤੇ ਵੱਡੇ ਅਤੇ ਦਰਮਿਆਨੇ ਆਕਾਰ ਦੇ ਪ੍ਰੈਸਾਂ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ.

ਡ੍ਰਾਇਵਿੰਗ ਸਲਾਈਡਰ ਫੋਰਸ ਦੀ ਕਿਸਮ ਦੇ ਅਨੁਸਾਰ, ਪ੍ਰੈਸ ਨੂੰ ਮਕੈਨੀਕਲ ਪ੍ਰੈਸ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ.

2) ਅਣਚੁਣੇ ਲਾਈਨ

ਸ਼ੀਅਰਿੰਗ ਮਸ਼ੀਨ

ਪਹਿਦਾਰ ਮਸ਼ੀਨ ਮੁੱਖ ਤੌਰ ਤੇ ਧਾਤ ਦੀਆਂ ਚਾਦਰਾਂ ਦੇ ਵੱਖ ਵੱਖ ਅਕਾਰ ਦੇ ਸਿੱਧੇ ਕਿਨਾਰਿਆਂ ਨੂੰ ਕੱਟਦੀ ਹੈ. ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਦੇ ਫਾਰਮ ਮਕੈਨੀਕਲ ਅਤੇ ਹਾਈਡ੍ਰੌਲਿਕ ਹਨ.

4. ਸਟਾਮਪਿੰਗ ਸਮੱਗਰੀ

ਸਟੈਂਪਿੰਗ ਸਮੱਗਰੀ ਇਕ ਮਹੱਤਵਪੂਰਣ ਕਾਰਕ ਹੈ ਜੋ ਕੁਝ ਹੱਦ ਤਕ ਜਾਂ ਮਰਦੀ ਜ਼ਿੰਦਗੀ ਹੈ. ਇਸ ਸਮੇਂ, ਉਹ ਸਮੱਗਰੀ ਜੋ ਸਟੈਂਪਡ ਹੋ ਸਕਦੀ ਹੈ ਨਾ ਸਿਰਫ ਘੱਟ-ਕਾਰਬਨ ਸਟੀਲ, ਅਲਮੀਮੀਅਮ ਅਤੇ ਅਲਮੀਨੀਅਮ ਐਲੋਏ, ਤਾਂਬੇ ਅਤੇ ਕਾਪਰ ਐਲੋਏ, ਆਦਿ ਵੀ.

ਸਟੀਲ ਪਲੇਟ ਇਸ ਸਮੇਂ ਵਾਹਨ ਮੋਹਰ ਵਿੱਚ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀ ਗਈ ਕੱਚਾ ਮਾਲ ਹੈ. ਇਸ ਸਮੇਂ, ਲਾਈਟਵੇਟ ਕਾਰ ਦੀਆਂ ਲਾਸ਼ਾਂ, ਨਵੀਂਆਂ ਸਮੱਗਰੀਆਂ ਜਿਵੇਂ ਉੱਚ-ਸ਼ਕਤੀ ਸਟੀਲ ਦੀਆਂ ਪਲੇਟਾਂ ਅਤੇ ਸੈਂਡਵਿਚ ਸਟੀਲ ਦੀਆਂ ਪਲੇਟਾਂ ਨੂੰ ਕਾਰ ਦੀਆਂ ਲਾਸ਼ਾਂ ਵਿਚ ਤੇਜ਼ੀ ਨਾਲ ਇਸਤੇਮਾਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਸਟੀਲ ਪਲੇਟ ਵਰਗੀਕਰਣ

ਮੋਟਾਈ ਦੇ ਅਨੁਸਾਰ: ਸੰਘਣੀ ਪਲੇਟ (4 ਮਿਲੀਮੀਟਰ ਤੋਂ ਉੱਪਰ), ਮੱਧਮ ਪਲੇਟ (3-4mm), ਪਤਲੀ ਪਲੇਟ (3 ਮਿਲੀਮੀਟਰ ਤੋਂ ਹੇਠਾਂ). ਆਟੋ ਬਾਡੀ ਸਟੈਂਪਿੰਗ ਪਾਰਟਸ ਮੁੱਖ ਤੌਰ ਤੇ ਪਤਲੀਆਂ ਪਲੇਟਾਂ ਹਨ.

ਰੋਲਿੰਗ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ: ਗਰਮ-ਰੋਲਡ ਸਟੀਲ ਪਲੇਟ, ਕੋਲਡ-ਰੋਲਡ ਸਟੀਲ ਪਲੇਟ.

ਗਰਮ ਰੋਲਿੰਗ ਐਲੋਏ ਦੇ ਰੀਸਾਈਜ਼ਸਟੋਲਾਈਜ਼ੇਸ਼ਨ ਤਾਪਮਾਨ ਤੋਂ ਵੱਧ ਤਾਪਮਾਨ 'ਤੇ ਸਮੱਗਰੀ ਨੂੰ ਨਰਮ ਕਰਨ ਲਈ ਹੈ. ਅਤੇ ਫਿਰ ਸਮੱਗਰੀ ਨੂੰ ਇੱਕ ਪਤਲੀ ਸ਼ੀਟ ਜਾਂ ਇੱਕ ਪ੍ਰੈਸ਼ਰ ਚੱਕਰ ਦੇ ਨਾਲ ਇੱਕ ਬਿਲੀਟ ਦੇ ਕਰਾਸ-ਸੈਕਸ਼ਨ ਨੂੰ ਦਬਾਓ, ਤਾਂ ਜੋ ਸਮੱਗਰੀ ਦੀ ਵਿਗੜ ਗਈ ਹੋਵੇ ਤਾਂ ਕੋਈ ਤਬਦੀਲੀ ਨਹੀਂ ਰਹਿੰਦੀ. ਗਰਮ-ਰੋਲਡ ਪਲੇਟਾਂ ਦੀ ਕਠੋਰਤਾ ਅਤੇ ਸਤਹ ਨਿਰਵਿਘਨ ਮਾੜੀ ਹੈ, ਅਤੇ ਕੀਮਤ ਤੁਲਨਾਤਮਕ ਤੌਰ ਤੇ ਘੱਟ ਹੈ. ਗਰਮ ਰੋਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਮੋਟਾ ਹੈ ਅਤੇ ਬਹੁਤ ਪਤਲੀ ਸਟੀਲ ਨੂੰ ਰੋਲ ਨਹੀਂ ਕਰ ਸਕਦੀ.

ਠੰਡੇ ਰੋਲਿੰਗ ਐਲੋਏ ਨੂੰ ਗਰਮ ਰੋਲਿੰਗ, ਡੀਪਿੰਗ, ਅਤੇ ਆਕਸੀਕਰਨ ਪ੍ਰਕਿਰਿਆਵਾਂ ਤੋਂ ਬਾਅਦ ਸਮੱਗਰੀ ਨੂੰ ਪ੍ਰੈਸ਼ਰ ਪਹੀਏ ਦੇ ਨਾਲ ਘੱਟ ਤੋਂ ਘੱਟ ਨੂੰ ਦਰਜਾ ਦੇਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ. ਬਾਰ ਬਾਰ ਠੰਡੇ ਦਬਾਉਣ ਤੋਂ ਬਾਅਦ ਰੀਰੀਸਟੋਲਾਈਜ਼ੇਸ਼ਨ-ਐਂਡੀਲਿੰਗ-ਕੋਲਡ ਪ੍ਰੈਸਿੰਗ (2 ਤੋਂ 3 ਵਾਰ ਦੁਹਰਾਇਆ ਜਾਂਦਾ ਹੈ), ਸਮੱਗਰੀ ਵਿਚ ਧਾਤ ਇਕ ਅਣੂ ਵਰਗੀ ਵਜ਼ਨ ਵਿਚ ਤਬਦੀਲੀ (ਰੀਸਾਈਜ਼ਟਲਾਈਜ਼ੇਸ਼ਨ) ਵਿਚ ਆਉਂਦੀ ਹੈ, ਅਤੇ ਬਣੀਆਂ ਐਲੋਏ ਬਦਲਦੀਆਂ ਹਨ. ਇਸ ਲਈ, ਇਸ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਚੰਗੀ ਹੈ, ਮੁਕੰਮਲ ਉੱਚ ਹੈ, ਉਤਪਾਦ ਅਕਾਰ ਦੀ ਸ਼ੁੱਧਤਾ ਵਧੇਰੇ ਹੈ, ਅਤੇ ਉਤਪਾਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਸੰਗਠਨ ਕੁਝ ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦਾ ਹੈ.

ਕੋਲਡ-ਰੋਲਡ ਸਟੀਲ ਦੀਆਂ ਪਲੇਟਾਂ ਵਿੱਚ ਮੁੱਖ ਤੌਰ ਤੇ ਠੰ led ੀ ਕਾਰਬਨ ਸਟੀਲ ਦੀਆਂ ਪਲੇਟਾਂ, ਠੰ.-ਰੋਲਡ ਸਟੀਲ ਪਲੇਟਾਂ ਨੂੰ ਮੋਹਰਕੇ ਲਈ, ਉੱਚ-ਸ਼ਕਤੀ ਠੰ place ੇ ਨਾਲ ਰੋਲਡ ਸਟੀਲ ਪਲੇਟਾਂ ਆਦਿ ਸ਼ਾਮਲ ਹਨ.

5. ਗੇਜ

ਇਕ ਗੇਜ ਇਕ ਵਿਸ਼ੇਸ਼ ਨਿਰੀਖਣ ਉਪਕਰਣ ਹੈ ਜੋ ਹਿੱਸਿਆਂ ਦੀ ਅਯਾਮੀ ਗੁਣਾਂ ਨੂੰ ਮਾਪਦਾ ਅਤੇ ਮੁਲਾਂਕਣ ਕਰਦਾ ਸੀ.

ਵਾਹਨ ਨਿਰਮਾਣ ਵਿੱਚ, ਗੁੰਝਲਦਾਰ ਸਥਾਨਿਕ ਜਿਓਮੈਟਰੀ, ਅੰਦਰੂਨੀ ਹਿੱਸਿਆਂ ਆਦਿ ਦੇ ਨਾਲ ਵੱਡੇ ਮੋੜ ਦੇ ਪਾਰਟਸ, ਵੇਲਡਿੰਗ ਸਾਗਰੀਆਂ ਲਈ ਕੋਈ ਫ਼ਰਕ ਨਹੀਂ ਪੈਂਦਾ, ਵਿਸ਼ੇਸ਼ ਨਿਰੀਖਣ ਸਾਧਨਾਂ ਲਈ, ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਵਿਚਕਾਰ ਉਤਪਾਦ ਦੀ ਗੁਣਵਤਾ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ.

ਗੇਜ ਦੀ ਖੋਜ ਵਿੱਚ ਤੇਜ਼ੀ, ਸ਼ੁੱਧਤਾ, ਸੂਝ-ਅਨੁਭਵ, ਸਹੂਲਤਾਂ ਆਦਿ ਦੇ ਫਾਇਦੇ ਹਨ ਅਤੇ ਜਨਤਕ ਉਤਪਾਦਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਲਈ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ .ੁਕਵਾਂ ਹਨ.

ਗੇਜਾਂ ਵਿੱਚ ਅਕਸਰ ਤਿੰਨ ਭਾਗ ਹੁੰਦੇ ਹਨ:

① ਪਿੰਜਰ ਅਤੇ ਬੇਸ ਭਾਗ

② ਸਰੀਰ ਦਾ ਹਿੱਸਾ

③ ਕਾਰਜਸ਼ੀਲ ਹਿੱਸੇ (ਕਾਰਜਸ਼ੀਲ ਹਿੱਸੇ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ: ਤੁਰੰਤ ਚੱਕ, ਡੈਟਾਸ਼ਨਿੰਗ ਪਿੰਨ, ਜਾਂਚ ਪਿੰਨ, ਚੱਲਣ ਵਾਲੇ ਗੈਪ ਸਲਾਈਡਰ, ਪ੍ਰੋਫਾਈਲ ਕਲੈਪਿੰਗ ਪਲੇਟ, ਪ੍ਰੋਫਾਈਲ ਕਲੇਟ, ਆਦਿ) ਸ਼ਾਮਲ ਹਨ.

ਇਹ ਸਭ ਕੁਝ ਕਾਰ ਨਿਰਮਾਣ ਵਿੱਚ ਮੋਹਰ ਮਾਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਬਾਰੇ ਜਾਣਨਾ ਹੈ. ਜ਼ੇਂਗਕਸੀ ਇਕ ਪੇਸ਼ੇਵਰ ਹੈਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸਾਂ ਦਾ ਨਿਰਮਾਤਾ, ਪੇਸ਼ੇਵਰ ਸਟੈਂਪਿੰਗ ਉਪਕਰਣ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿਡੂੰਘੀ ਡਰਾਇੰਗ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਅਸੀਂ ਸਪਲਾਈ ਕਰਦੇ ਹਾਂਆਟੋਮੋਟਿਵ ਅੰਦਰੂਨੀ ਹਿੱਸਿਆਂ ਲਈ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ. ਜੇ ਤੁਹਾਨੂੰ ਕੋਈ ਜ਼ਰੂਰਤ ਹੈ, ਕਿਰਪਾ ਕਰਕੇ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰੋ.

ਪੋਸਟ ਸਮੇਂ: ਜੁਲੀਆ -06-2023