Termoplástico reforçado com tapete de vidro (GMT) é um material composto leve e de economia de energia e com resina termoplástica como matriz e tapete de fibra de vidro como esqueleto reforçado. Atualmente, é uma variedade de desenvolvimento de material composto extremamente ativo no mundo e é considerado um dos novos materiais do século.

A GMT geralmente pode produzir produtos semi-acabados de folhas. Em seguida, é processado diretamente no produto da forma desejada. A GMT possui recursos sofisticados de design, excelente resistência ao impacto e é fácil de montar e adicionar. É apreciado por sua força e leveza, tornando -o um componente estrutural ideal para substituir o aço e reduzir a massa.

1. Vantagens dos materiais GMT

1) Alta resistência: a força do GMT é semelhante à dos produtos FRP de poliéster e sua densidade é de 1,01-1,19g/cm. É menor que o termoestivo FRP (1,8-2,0g/cm); portanto, possui uma força específica mais alta.

2) leve e economia de energia: o peso de uma porta de carro feita deMaterial GMTpode ser reduzido de 26 kg para 15 kg, e a espessura das costas pode ser reduzida para aumentar o espaço do carro. O consumo de energia é de apenas 60% a 80% dos produtos de aço e 35% -50% dos produtos de alumínio.

3) Comparado com o termoestivo SMC (composto de moldagem da folha), o material GMT tem as vantagens de um ciclo de moldagem curto, bom desempenho de impacto, reciclabilidade e um longo ciclo de armazenamento.

4) Desempenho de impacto: a capacidade do GMT de absorver o choque é 2,5-3 vezes maior que o SMC. SMC, aço e alumínio sofreram amassados ou rachaduras sob impacto, mas o GMT permaneceu ileso.

5) Alta rigidez: GMT contém tecido GF, que ainda pode manter sua forma, mesmo que haja um impacto de 10 mph.

2. Aplicação de materiais GMT no campo automotivo

As folhas GMT têm alta resistência e podem ser transformadas em componentes leves. Ao mesmo tempo, possui alta liberdade de design, forte absorção de energia de colisão e bom desempenho de processamento. Tem sido amplamente utilizado na indústria automotiva desde os anos 90. À medida que os requisitos para economia de combustível, reciclabilidade e facilidade de processamento continuam aumentando, o mercado de materiais GMT para a indústria automotiva continuará a crescer constantemente.

Atualmente, os materiais GMT são amplamente utilizados na indústria automotiva, incluindo principalmente armações de assento, pára -choques, painéis de instrumentos, capuz, suportes de bateria, pedais de pé, extremidades dianteiras, pisos, pára -lamas, portas traseiras, telhados, componentes de bagagem, como suportes, visores solares, prateleiras de pneus, etc.

1) quadro do assento

O projeto esportivo Ford Mustang 2015 Ford Mustang (foto abaixo) da Ford Motor Company 2015 foi projetado por plásticos estruturais continentais de fornecedores/conversores, usando 45% de moldes de fibra de fibra de vidro e fibra de fibra de fibra de vidro e fibra de vidro, para materiais de fibra de fibra de fibra de fibra de fibra de fibra, para materiais de fibra de fibra de fibra de fibra, para materiais de fibra de fibra de fibra de fibra de fibra, para materiais com fibra de vidro. Ele atende com sucesso aos regulamentos de segurança europeus extremamente desafiadores da ECE para manter as cargas de bagagem.

A parte exigia que mais de 100 peças completassem, eliminando cinco partes do projeto de estrutura de aço anterior. E economiza 3,1 kg por veículo em uma estrutura mais fina, que também é mais fácil de instalar.

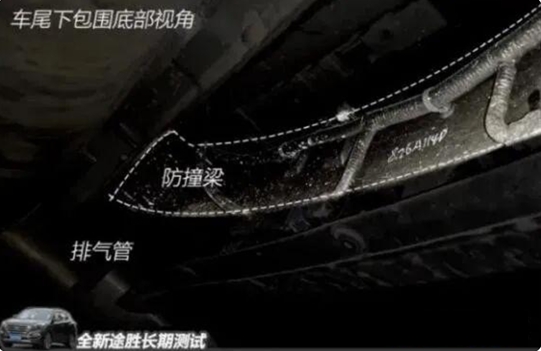

2) feixe de anti-colisão traseiro

O feixe anti-colisão na parte traseira do novo Tucson da Hyundai (veja a figura abaixo) em 2015 é feito de material GMT. Comparado com materiais de aço, o produto é mais leve e possui melhores propriedades de amortecimento. Reduz o peso do veículo e o consumo de combustível, garantindo um desempenho seguro.

3) Módulo front-end

A Mercedes-Benz escolheu compósitos de plástico em quadrante GMTextm compósitos termoplásticos reforçados com tecido como elementos do módulo front-end em seu cupê de luxo da classe S (foto abaixo).

4) Painel de guarda inferior do corpo

O Quadrante PlasticComposites usa GMTEX TM de alto desempenho para proteção de capô inferior do corpo para a edição especial da Mercedes Off-Road.

5) quadro da porta traseira

Além das vantagens usuais de integração funcional e redução de peso, a formabilidade das estruturas da porta traseira GMT também permite formas de produto não possíveis com aço ou alumínio. Aplicado a Nissan Murano, Infiniti FX45 e outros modelos.

6) estrutura do painel

A GMT fabrica o novo conceito de quadros de painel destinados ao uso em vários modelos de grupo Ford: Volvo S40 e V50, Mazda e Ford C-Max. Esses compósitos permitem uma ampla gama de integrações funcionais. Especialmente incorporando os membros da cruz do veículo na forma de tubos de aço finos na moldura. Comparado aos métodos tradicionais, o peso é significativamente reduzido sem aumentar o custo.

7) Suporte de bateria

Hora de postagem: Jan-09-2024