Конец блюда-это конечная крышка на сосуде под давлением и является основным компонентом сосуда под давлением. Качество головы напрямую связано с долгосрочной безопасной и надежной работой сосуда давления. Это незаменимый и важный компонент в оборудовании сосудов под давлением в нефтехимических веществах, атомной энергии, пищевых продуктах, фармацевтических препаратах и многих других отраслях промышленности.

С точки зрения формы, головы можно разделить на плоские головы, блюдо головы, овальные головы и сферические головы. Головы сосудов и котлов высокого давления в основном являются сферическими, а овальные головки в основном используются для среднего давления и выше. Только небольшое количество сосудов с низким давлением использует дисковые головки.

1. Метод обработки блюд

(1) штамповка. Чтобы адаптироваться к массовому производству, нажатие на толстостенные и малые головки требует нескольких наборов форм для головы.

(2) спин. Это подходит для сверхуровных и ультратонких голов. Особенно в химической промышленности, которая в основном включает в себя крупномасштабные и низкие операции, она особенно подходит для вращения. Овальные головы очень подходят для вращения, в то время как блюд редко используются, а сферические головки труднее нажимать.

2. Оборудование и инструменты для обработки напокачи

(1) Оборудование для отопления: газовая плита. Отражающие нагревательные печи в настоящее время используются для отопления, а нагрев нефти или газа используется как можно больше. Потому что он характеризуется чистым сгоранием, высокая эффективность, легкий контроль температуры и трудности в переворачивании и декарбуризации. Нагревательная печь должна быть оборудована устройством измерения температуры и рекордером температуры

.

(2)Блюдо конечное прессПолем Есть два типа: одноразовое действие и двойное действие.

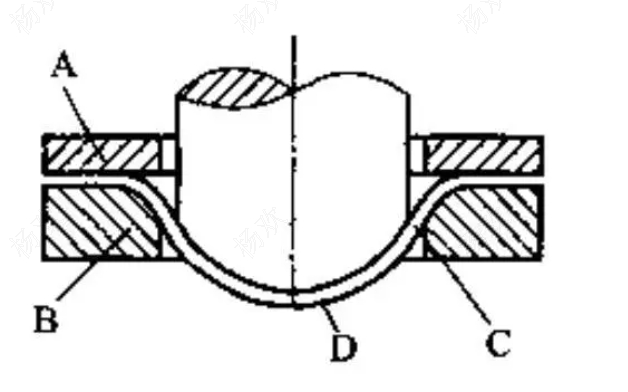

Одиночное действие означает только штамповочный цилиндр и без чистого держателя. Только мелкие и средние фабрики используют его. Большие фабрики используют двойное действие, то есть есть чистый цилиндр и штамповый цилиндр.

Передача гидравлической прессы - это вода. Это дешево, движется быстро, не является стабильным и не имеет таких высоких требований к уплотнению, как гидравлические машины. Эффективность ниже, чемГидравлическая прессаи требования к руководству не являются строгими. Передача гидравлической прессы является стабильной и имеет высокие требования для герметизации и руководства.

(3) Используйте инструменты, в том числе различные типы головы верхней и нижней плесени и опоры и т. Д.

3. Факторы, влияющие на толстую стенку головы

Многие факторы влияют на изменение толщины головы, что можно обобщить следующим образом:

(1) Свойства материала. Например, истончение головки уплотнения свинца намного больше, чем у головки углерода.

(2) форма головы. Голова в форме диска имеет наименьшее количество истончения, сферическая головка имеет наибольшее количество истончения, а эллиптическая головка имеет среднее количество.

(3) Чем больше радиус филе нижнего кубика, тем меньше истончение.

(4) Чем больше зазор между верхними и нижними умираниями, тем меньше истончение.

(5) Условие смазки хорошее, а количество истончения мало.

(6) Чем выше температура нагрева, тем выше количество истончения.

4. Нажмите и формируйте thE Блюдо конец

(1) Перед нажатием каждой головки необходимо удалить шкалу оксида на головке. Смазка должна быть применена к форме перед штампом.

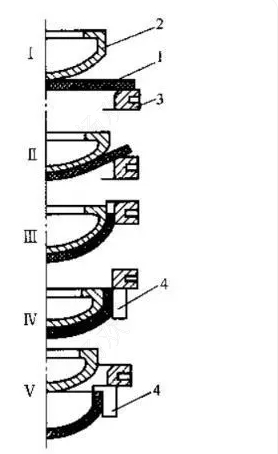

(2) При нажатии головка должна быть настолько концентрически, насколько это возможно. Центральное отклонение между пробелом и нижней плесенью должно составлять менее 5 мм. При нажатии на скрытую голову следует обратить внимание на размещение эллиптического отверстия на пробеге в том же направлении, что и длинные и короткие оси плесени. Во время нажатия, сначала выровняйте удар отверстия с открытым положением пробела и выталкивает. Нажмите на точку, немного выше, чем плоскость нижней плесени (около 20 мм), затем снова нажмите верхнюю форму вниз. Удар отверстия также падает одновременно, чтобы прижать голову в форму. Во время прессования сила удара должна быть медленно увеличена от малого до большого и не должна быть увеличена или внезапно уменьшаться.

(3) Горячая головка штамповки можно оттащить из плесени и поднять только при охлаждении до 600 ° C. Не помещайте его в вентиляционное отверстие. Не складывайте более двух кусочков друг на друга перед охлаждением до комнатной температуры. Во время непрерывной штамповки температура умирания повышается примерно до 250 ° C, а штамповка не должна продолжаться. Работа может продолжаться только после того, как меры охлаждения будут приняты для снижения температуры матрица.

(4) Скрытая голова должна быть сформирована на одном шаге как можно больше. Когда за один раз невозможно сформировать из -за условных ограничений, внимание следует уделять концентричности с головой при ударе отверстия, а внимание следует уделять поддержанию однородной толщины стенки на фланце отверстия.

5. Горячая прессаМин гидравлическая пресса

Он быстрый и гибкий в диапазоне приложений, имеет высокую надежность производства и является экономичным и применимым.

■ Подходит для формирования горячей прессы.

■ Структура прессы принимает структуру с четырьмя столбцами.

■ Слайдер держателя оснащен радиально движущимся адаптером.

■ Иск цилиндра блока -держателя регулируется.

■ Забитая сила и сила растяжения могут быть отрегулированы автоматически.

■ Может реализовать единственное действие и двойное действие соответственно.

6. Холодная пресса, образуя гидравлический пресс

■ Подходит для формирования головки холодной прессы.

■ Структура прессы принимает структуру с четырьмя столбцами.

■ Растяжка оснащена верхней плесенью, нижней плесенью, соединением плесени и устройством быстрого изменения.

■ Забитая сила и сила растяжения могут быть отрегулированы автоматически.

Время публикации: май-09-2024