С непрерывным развитием композитных материалов, в дополнение к армированным стекловолокно пластмассовым, карбоновым волокном пластмассам, появились пластмассы с корневым волокном и т. Д. Углеродные полимерные композиты (CFRP) являются легкими и прочными материалами, которые используются для производства многих продуктов, которые мы используем в нашей повседневной жизни. Это термин, используемый для описания, армированных волокнами композитных материалов, которые используют углеродные волокна в качестве основного структурного компонента.

Таблица контента:

1. Углеродная полимерная структура

2. метод формования пластика с усиленным углеродным волокном

3. свойства усиленного углеродного волокна полимера

4. Преимущества CFRP

5. Недостатки CFRP

6. Углеродное волокно

Углеродная полимерная структура

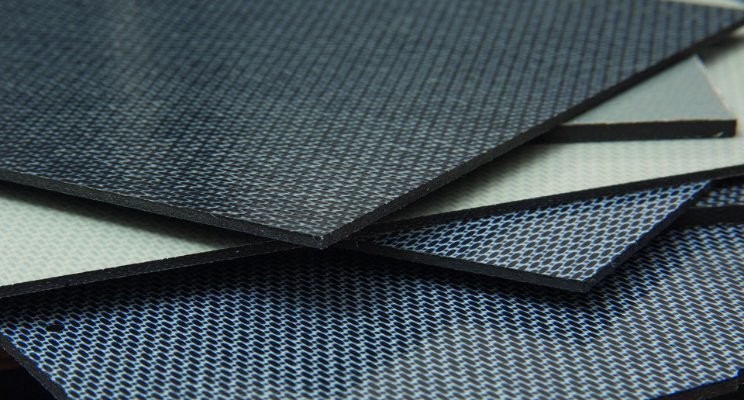

Пластик с углеродным волокном - это материал, образованный путем расположения материалов из углеродного волокна в определенном направлении и использования связанных полимерных материалов. Диаметр углеродного волокна чрезвычайно тонкий, около 7 микрон, но его прочность чрезвычайно высока.

Самым основным компонентом композитного материала, усиленного углеродным волокном, является нить углеродного волокна. Основным сырью из углеродной нити являются прелимерный полиакрилонитрил (PAN), риаон или нефтяной шаг. Затем углеродные филаменты превращаются в ткани из углеродного волокна с помощью химических и механических методов для деталей углеродного волокна.

Полимер связывания обычно представляет собой термосетирующую смолу, такую как эпоксидная смола. Иногда используются другие терморетики или термопластичные полимеры, такие как поливинилацетат или нейлон. В дополнение к углеродным волокнам, композиты также могут содержать арамиду Q, сверхвысокий молекулярное полиэтилен, алюминиевые или стеклянные волокна. На свойства окончательного продукта углеродного волокна также могут влиять тип добавок, введенных в матрицу связывания.

Метод формования пластика, усиленного углеродным волокном

Продукты из углеродного волокна в основном различны из -за разных процессов. Существует много методов формирования армированных полимерных материалов из углеродного волокна.

1. Метод укладки рук

Разделен на сухой метод (предварительно подготовленный магазин) и влажный метод (волокнистая ткань и смола приклеены для использования). Ручная прокладка также используется для приготовления препаратов для использования во вторичных процессах литья, таких как сжатие. Этот метод, где листы ткани из углеродного волокна ламинированы на форме, чтобы сформировать конечный продукт. Свойства прочности и жесткости полученного материала оптимизируются путем выбора выравнивания и плетения тканевых волокон. Затем плесень заполняется эпоксидной смолой и вылетают теплом или воздухом. Этот метод производства часто используется для не напряженных деталей, таких как крышки двигателя.

2. Метод формирования вакуума

Для ламинированного преподрета необходимо применить давление через определенный процесс, чтобы сделать его близким к плесени и вылечить и формировать его под определенной температурой и давлением. Метод вакуумного пакета использует вакуумный насос для эвакуации внутренней части формирующей сумки, так что негативное давление между пакетом и плесенью образует давление, так что композитный материал находится близко к форме.

На основании метода вакуумной сумки метод формирования вакуумного пакета был получен позже. Автоклавы обеспечивают более высокое давление и лечат тепло. Такая часть имеет более компактную структуру, лучшее качество поверхности, может эффективно устранить пузырьки воздуха (пузырьки будут сильно влиять на прочность детали), а общее качество выше. Фактически, процесс вакуумного пакета аналогичен процессу пленки мобильного телефона. Устранение пузырьков воздуха - главная задача.

3. Метод формования сжатия

Сжатие литьяэто метод формования, который способствует массовому производству и массовому производству. Плесени обычно изготавливаются из верхних и нижних частей, которые мы называем мужской плесенью и женской плесенью. Процесс формования заключается в том, чтобы поместить коврик из препаратов в металлическую столовую, а под действием определенной температуры и давления коврик нагревается и пластифицируется в полости формы, течет под давлением и заполняет полость формы, а затем, а также формование и отверждение для получения продуктов. Тем не менее, этот метод имеет более высокую начальную стоимость, чем предыдущие, поскольку форма требует очень высокой обработки ЧПУ.

4. Обмороженное формование

Для частей со сложными формами или в форме тела революции можно использовать намотчик нити, чтобы составить деталь путем замораживания нити на оправке или сердечнике. После того, как обмотка будет полным излечением и удалите оправку. Например, трубчатые руки, используемые в системах подвески, могут быть изготовлены с использованием этого метода.

5. Передача смоли

Литье переноса смолы (RTM) является относительно популярным методом литья. Его основные шаги:

1. Поместите подготовленную ткань плохих углеродных волокон в форму и закройте плесень.

2. Включите в нее жидкую терморевную смолу, пропитывайте армирующий материал и лечит.

Свойства усиленного углеродного волокна полимера

(1) Высокая сила и хорошая эластичность.

Конкретная прочность (то есть отношение прочности растягивания к плотности) углеродного волокна в 6 раз больше, чем у стали, и в 17 раз больше, чем у алюминия. Конкретный модуль (то есть соотношение модуля Янга к плотности, которое является признаком эластичности объекта) более чем в 3 раза больше, чем у стали или алюминия.

При высокой удельной прочности он может нести большую рабочую нагрузку. Его максимальное рабочее давление может достигать 350 кг/см2. Кроме того, он более сжимается и устойчив, чем чистый F-4 и его косичка.

(2) Хорошая устойчивость к усталости и устойчивость к износу.

Его устойчивость к усталости намного выше, чем у эпоксидной смолы и выше, чем у материалов металлов. Графитовые волокна самосмазываются и имеют небольшой коэффициент трения. Количество износа в 5-10 раз меньше, чем у общих асбестовых продуктов или косичек F-4.

(3) Хорошая теплопроводность и теплостойкость.

Пластмассы, усиленные углеродным волокном Интерьер не легко перегреться и хранить тепло и может использоваться в качестве динамического уплотнения. В воздухе он может работать стабильно в диапазоне температур -120 ~ 350 ° C. С уменьшением содержания щелочных металлов в углеродном волокне температура обслуживания может быть дополнительно увеличена. В инертном газе его адаптируемая температура может достигать около 2000 ° C, и он может противостоять резким изменениям холода и тепла.

(4) Хорошее сопротивление вибрации.

Это нелегко резонировать или трепетать, и это также отличный материал для снижения вибрации и снижения шума.

Преимущества CFRP

1. Светлый вес

Традиционные пластмассы, усиленные стеклянными волокнами, используют непрерывные стеклянные волокна и 70% стеклянных волокон (вес стекла/общий вес) и обычно имеют плотность 0,065 фунтов на кубический дюйм. Композит CFRP с тем же весом 70% волокна обычно имеет плотность 0,055 фунтов на кубический дюйм.

2. Высокая сила

Хотя полимеры, усиленные углеродным волокном, являются легкими, композиты CFRP имеют более высокую прочность и более высокую жесткость на единицу веса, чем композиты стекловолокна. По сравнению с металлическими материалами это преимущество более очевидно.

Недостатки CFRP

1. Высокая стоимость

Производственная стоимость пластика, усиленного углеродным волокном, является непомерно высокой. Цены на углеродные волокны могут резко различаться в зависимости от текущих рыночных условий (спрос и предложение), типа углеродного волокна (аэрокосмическая и коммерческая оценка) и размера пакета волокна. На основе фунта за фунт девственное углеродное волокно может быть в 5-25 раз дороже, чем стеклянное волокно. Эта разница еще больше при сравнении стали с CFRP.

2. Проводимость

Это преимущество и недостаток композитных материалов из углеродного волокна. Это зависит от приложения. Углеродные волокна чрезвычайно проводящие, а стеклянные волокна изолируют. Многие продукты используют стекловолокно вместо углеродного волокна или металла, потому что они требуют строгой изоляции. При производстве коммунальных услуг многие продукты требуют использования стеклянных волокон.

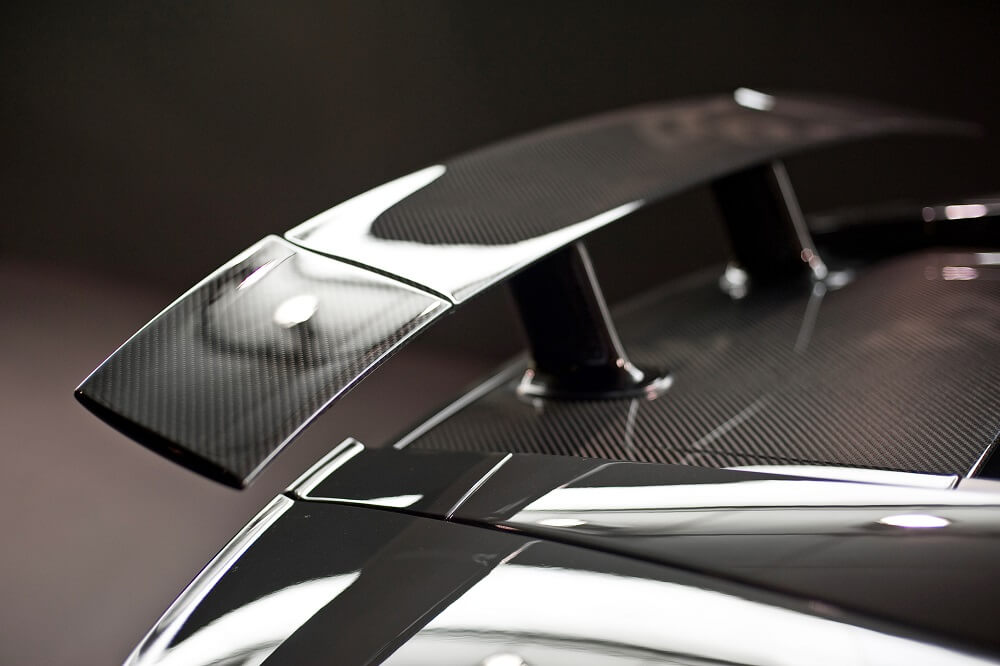

Углеродное волокно -пластиковое использование

Применение полимера, усиленного углеродным волокном, широко распространено в жизни, от механических частей до военных материалов.

(1)как герметизация упаковки

Углеродный волокно-армированный материал PTFE может быть превращен в коррозионные, устойчивые к износостойкому и устойчимую к высокотефратному устойчивому кольцам или упаковке. При использовании для статического уплотнения срок службы длится длиннее, более чем в 10 раз длиннее, чем в общей упаковке асбеста с нефтью. Он может поддерживать производительность герметизации при изменении нагрузки и быстрого охлаждения и быстрого нагрева. А поскольку материал не содержит коррозионных веществ, на металле не появится коррозия ячейки.

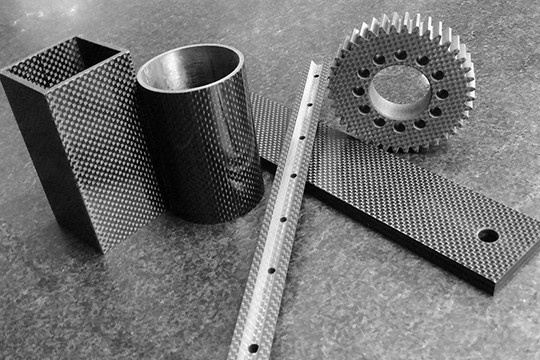

(2)как шлифовальные части

Используя свои собственные свойства, его можно использовать в качестве подшипников, передач и поршневых колец для особых целей. Такие, как нефтяные смазываемые подшипники для авиационных приборов и магнитофон, без масляных смазочных шестерни для локомотивов с электрической передачей (во избежание несчастных случаев, вызванных утечкой масла), бесфлисированные поршневые кольца на компрессорах и т. Д. Кроме того, его также можно использовать в качестве скользящих подшипников или уплотнений в пищевых и фирменных отраслях, используя его невозможные талоны.

(3) в качестве структурных материалов для аэрокосмической, авиации и ракет. Впервые он использовался в производстве самолетов для снижения веса самолета и повышения эффективности полета. Он также используется в химическом, нефтяном, электроэнергетике, механизме и других отраслях промышленности в качестве роторного или поршневого динамического уплотнения или различных материалов статического уплотнения.

Zhengxi - профессионалГидравлическая пресс -фабрика в Китае, обеспечивая высокие кюлиатисоставная гидравлическая прессаДля формирования продуктов CFRP.

Время публикации: май-25-2023