Tento článok predstavuje hlavne dôvody zlyhaniahydraulickýformy a roztoky.

1. Materiál formy

Oceľ formy patrí do legovanej ocele. Existujú defekty, ako sú nekovové inklúzie, segregácia karbidu, centrálne póry a biele škvrny v jej štruktúre, ktoré výrazne znižujú pevnosť, húževnatosť a tepelnú únavovú odolnosť formy. Všeobecne platí, že je rozdelená na bežné a kvalitné formy podľa kvality. Kvôli pokročilej výrobnej technológii majú vysokokvalitné formy čisté kvalitné, rovnomerné štruktúru, malé segregácie a majú vysokú húževnatosť a výkon tepelnej únavy.

Riešenie: Kovanie bežných foriem na prelomenie veľkých nekovových inklúzií, eliminujte segregáciu karbidu, spresniť karbidy a urobiť štruktúru rovnomernú, aby sa dosiahol účinok vysokokvalitných foriem.

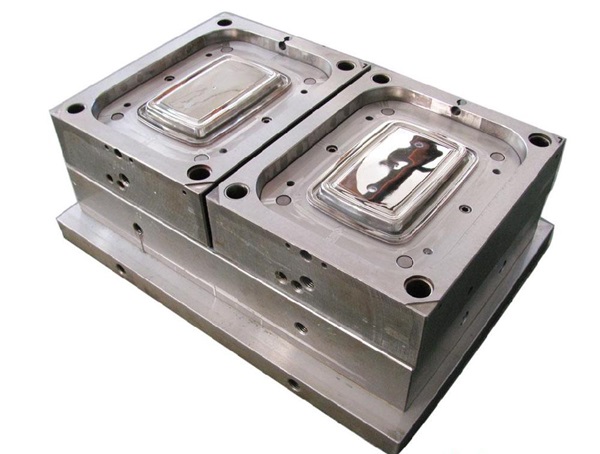

2. Dizajn foriem

Pri navrhovaní formy by sa vonkajšie rozmery modulu mali určiť podľa materiálu a geometrických rozmerov formovanej časti, aby sa zabezpečila pevnosť formy. Okrem toho, počas tepelného ošetrenia a použitia formy, v dôsledku malého polomeru filé, širokej tenkej steny, rozdielu s veľkou hrúbkou steny a nevhodnej polohy otvoru a štrbiny je ľahké spôsobiť nadmernú koncentráciu napätia a začatie trhlín. Dizajn foriem by sa mal čo najviac vyhnúť ostrým rohom a polohy diery a slotov by mali byť usporiadané primerane.

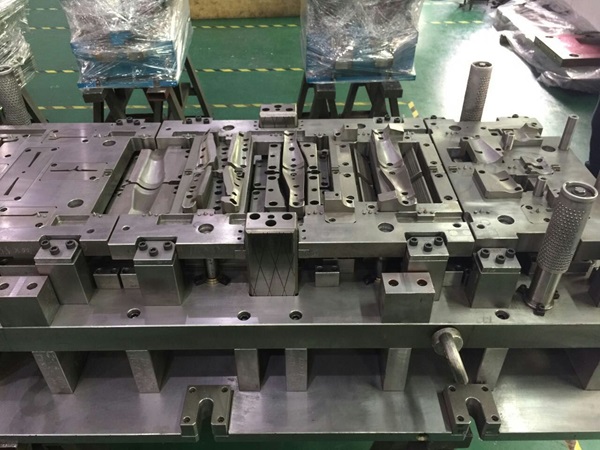

3. Výrobný proces

1) Proces kovania

Pleseň obsahuje veľa zliatinových prvkov, má počas kovania veľkú deformačnú odolnosť, zlú tepelnú vodivosť a nízku eutektickú teplotu. Ak nevenujete pozornosť, spôsobí to zlyhanie plesní. Mal by sa predhriať pri 800-900 ℃ a potom sa zahriať na 1065-1175 ℃. Na odstránenie veľkých nekovových inklúzií, odstránenie segregácie karbidu a vylepšenie karbidov by sa rušivé a kreslenie malo opakovať počas procesu kovania jednotkou jednotnou organizáciou. Počas procesu chladenia sa po kovaní majú tendencia vyrábať pokles trhliny. Je ľahké produkovať priečne praskliny v strede. Pomalé ochladenie pokovaniemôže sa tomuto problému vyhnúť.

2) Rezanie

Drsnosť povrchu procesu rezania výrazne ovplyvňuje výkon tepelnej únavy plesne. Drsnosť povrchu dutiny plesne je nízka a neexistujú žiadne defekty, ako sú značky nožov, škrabance a buriny, ktoré spôsobia iniciáciu koncentrácie stresu a spôsobia začatie trhlín tepelnej únavy.

Riešenie: Pri spracovaní formy zabránite, aby sa značky nožov nechali ponechať na polomere rohov komplexných častí. A rozdrvte z hmôt na otvoroch, okrajoch drážok a koreňov.

3) brúsenie

Počas procesu mletia môže miestne trecie teplo ľahko spôsobiť defekty, ako sú popáleniny a trhliny, a vytvárajú zvyškový ťah v ťahu na mletnej ploche, čo vedie k predčasnému zlyhaniu formy. Popálené popáleniny spôsobené brúsnym teplom môžu zmierniť povrch plesne, až kým sa nevytvorí temperovaný martenzit. Krehtá a netradičná martenzitná vrstva výrazne zníži výkon tepelnej únavy formy. Keď sa nárast lokálnej teploty mletia prekročí 800 ℃ a chladenie je nedostatočné, povrchový materiál sa znova austenitizuje a uhasí do martenzitu. Povrch plesne bude produkovať vyššie štrukturálne napätie. Zvýšenie teploty povrchu formy bude počas procesu mletia spôsobiť tepelné napätie a superpozícia štrukturálneho a tepelného napätia môže ľahko spôsobiť mletie praskliny vo forme.

4) Opakovanie elektroshár

Obrábanie Electrospark je nevyhnutnou metódou dokončovania v procese výroby moderných plesní. Keď dôjde k výboju iskry, miestna okamžitá teplota presahuje 1000 ℃, takže kov v bode výtoku sa topí a odparuje. Na povrchu obrábania elektrosharku je tenká vrstva roztaveného a rozlíšeného kovu. V ňom je veľa mikrotrhov. Táto tenká vrstva kovu je jasne biela. Pri zaťažení formy sa tieto mikro-kracky ľahko vyvíjajú na makro praskliny, čo vedie k skorému zlomeninám a opotrebovaniu formy.

Riešenie: Po procesoch EDM je forma temperovaná, aby sa eliminovala vnútorné napätie. Teplota temperovania však nesmie prekročiť maximálnu teplotu temperovania pred EDM.

5) Proces tepelného spracovania

Primeraný proces tepelného spracovania môže plesne umožniť získať požadované mechanické vlastnosti a zlepšiť jej životnosť. Ak je návrh alebo prevádzka procesu tepelného spracovania nesprávna a spôsobí zlyhanie formy, vážne poškodí únosnú kapacitu formy, čo bude mať za následok skoré zlyhanie a skrátenie životnosti. Defekty tepelného spracovania zahŕňajú prehrievanie, preplievanie, decarburizáciu, praskanie, nerovnomernú vrstvu kalenia, nedostatočnú tvrdosť atď. Po období použitia, keď by sa malo akumulovaný vnútorný stres dosiahol nebezpečný limit, zmiernenie stresu a temperovanie. V opačnom prípade bude forma prasknúť v dôsledku vnútorného napätia, keď sa bude používať.

4. Použitie foriem

1) Predhrievanie plesní

Forma má vysoký obsah prvkov zliatiny a zlú tepelnú vodivosť. Pred prácou by sa mal úplne predhriať. Ak je teplota formy príliš vysoká počas používania, pevnosť sa zníži a plastická deformácia sa ľahko vyskytne, čo bude mať za následok zrútenie povrchu plesní. Ak je teplota predhrievania príliš nízka, okamžitá povrchová teplota sa výrazne zmení, keď sa forma začne používať, tepelné napätie je veľké a ľahko sa praskne.

Riešenie: Predbežná teplota formy je určená na 250-300 ℃. To môže nielen znížiť rozdiel v teplote kŕmenia matiny a zabrániť nadmernému tepelnému napätiu na povrchu formy, ale tiež účinne znížiť plastickú deformáciu na povrchu formy.

2) chladenie a mazanie plesní

Aby sa znížilo tepelné zaťaženie formy a vyhli vysoké teploty, je forma zvyčajne nútená vychladnúť počas intervalu formy. Periodné zahrievanie a chladenie formy spôsobia trhliny tepelnej únavy. Pleseň by sa mala po použití pomaly ochladiť; V opačnom prípade dôjde k tepelnému napätiu, čo vedie k prasknutiu a zlyhaniu plesní.

Riešenie: Keď forma funguje, grafit na báze vody s 12% obsahom grafitu sa môže použiť na mazanie na zníženie formujúcej sily, zaistiť normálny tok kovu v dutine a vyhladiť uvoľňovanie kovania. Grafitové mazivo má tiež efekt rozptyľovania tepla, ktorý môže znížiť prevádzkovú teplotu formy.

Vyššie uvedené sú všetky dôvody a roztoky zlyhania hydraulických listov.Zhengxije výrobca špecializujúci sa nahydraulické tlačové zariadenie. Ak niečo potrebujete, kontaktujte sa s nami.

Čas príspevku: december 24-2024