Ta članek v glavnem uvaja razloge za neuspehhidravlični tiskplesni in rešitve.

1. material plesni

Plesni jeklo spada v jeklo zlitine. V svoji strukturi obstajajo okvare, kot so nemetalni vključki, segregacija karbida, osrednje pore in bele lise, ki močno zmanjšujejo moč, žilavost in odpornost na toplotno utrujenost plesni. Na splošno je razdeljen na običajne in kakovostne plesni glede na kakovost. Zaradi napredne proizvodne tehnologije so visokokakovostne kalupe čiste po kakovosti, enakomerne strukture, majhne v segregaciji in imajo visoko žilavost in učinkovitost toplotne utrujenosti.

Rešitev: Kovanje navadnih kalupov za razbijanje velikih nemetalnih vključkov, odpravo segregacije karbida, izpopolnjevanje karbidov in naredite strukturo enakomerno, da bi dosegli učinek kakovostnih plesni.

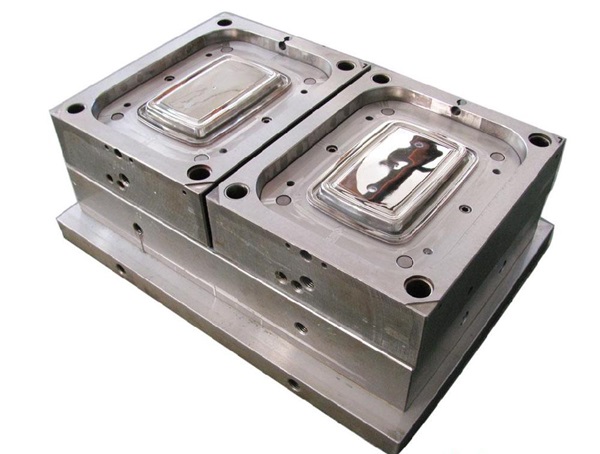

2. oblikovanje plesni

Pri načrtovanju kalupa je treba določiti zunanje dimenzije modula v skladu z materialnimi in geometrijskimi dimenzijami oblikovanega dela, da se zagotovi trdnost plesni. Poleg tega je med toplotno obdelavo in uporabo kalupa zaradi majhnega polmera file, širokega odseka tanke stene, razlike v debelini velike stene in neprimernega položaja luknje in reže, enostavno povzročiti prekomerno koncentracijo stresa in sprožiti razpoko. Zasnova kalupa bi se morala čim bolj izogniti ostrim vogalom, položaje luknje in reže pa je treba urediti razumno.

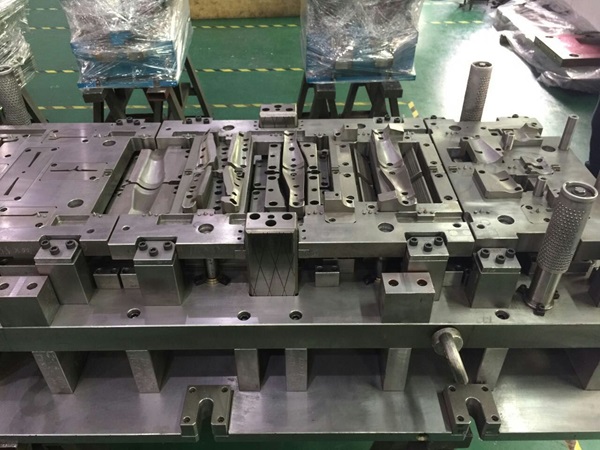

3. Proces izdelave

1) Postopek kovanja

Plesen vsebuje veliko elementov zlitine, ima veliko odpornost na deformacijo med kovanjem, slabo toplotno prevodnostjo in nizko evtektično temperaturo. Če ne boste pozorni, bo povzročil neuspeh plesni. Predhodno ga je treba ogreti na 800-900 ℃ in se nato segreti na 1065-1175 ℃. Če želite odstraniti velike nemetalne vključitve, bi bilo treba med postopkom kovanja z enotno organizacijo ponoviti segregacijo karbida in izpopolniti karbide, moteče in risanje. Med postopkom hlajenja po kovanju ponavadi nastajajo ugaljene razpoke. V sredini je enostavno izdelati prečne razpoke. Počasno hlajenje pokovanjese lahko izogne tej težavi.

2) rezanje

Površinska hrapavost procesa rezanja močno vpliva na uspešnost toplotne utrujenosti plesni. Površinska hrapavost v votlini je nizka in ni napak, kot so oznake nožev, praske in burre, ki bodo povzročile koncentracijo stresa in povzročile sprožitev razpok toplotne utrujenosti.

Rešitev: Pri predelavi plesni preprečite, da bi nož ostal na polmeru vogalov zapletenih delov. In brusi na luknjah, robovih in koreninah.

3) Brušenje

Med postopkom mletja lokalna toplota lahko zlahka povzroči okvare, kot so opekline in razpoke, in povzroči preostali natezni stres na površini brušenja, kar vodi do prezgodnje odpovedi plesni. Ogorele, ki jih povzroča toplota, lahko ublaži površino plesni, dokler se ne oblikuje kalan martenzit. Krhka in neizkorinjena martenzitna plast bo močno zmanjšala zmogljivost toplotne utrujenosti kalupa. Ko lokalni temperaturni dvig površine mlet presega 800 ℃, hlajenje pa je nezadostno, bo površinski material ponovno austenitiziran in ga ugasnil v martenzit. Površina plesni bo povzročila večji strukturni stres. Povišanje temperature površine plesni bo povzročil toplotni stres med postopkom brušenja, superpozicija strukturnega in toplotnega stresa pa lahko zlahka povzroči brušenje razpok v plesni.

4) Obdelava elektrostaparka

Elektrospark obdelava je nepogrešljiva metoda zaključka v sodobnem procesu izdelave plesni. Ko pride do praznjenja iskre, lokalna trenutna temperatura presega 1000 ℃, zato se kovina na točki izpusta topi in izhlapi. Na površini obdelave elektrostaparka je tanka plast stopljene in ločljive kovine. V njej je veliko mikrokratov. Ta tanka plast kovine je svetlo bela. Pod obremenitvijo kalupa je te mikro razpoke enostavno razviti v makro razpoke, kar ima za posledico zgodnji zlom in obrabo kalupa.

REŠITEV: Po procesih EDM se kalup ublaži, da odpravi notranji stres. Vendar temperatura kaljenja ne sme presegati najvišje temperature kaljenja pred EDM.

5) postopek toplote

Učinkovit postopek obdelave toplote lahko omogoči plesni, da pridobi potrebne mehanske lastnosti in izboljša življenjsko dobo storitve. Če je zasnova ali delovanje postopka toplotne obdelave neprimerna in povzroči, da plesen ne bo uspel, bo resno poškodoval nosilnost kalupa, kar ima za posledico zgodnjo odpoved in skrajša življenjsko dobo storitve. Napake pri obdelavi toplote vključujejo pregrevanje, pregrevanje, dekarburizacijo, pokanje, neenakomerno utrjeno plast, nezadostno trdoto itd. Po obdobju uporabe, ko nakopičeni notranji stres doseže nevarno mejo, je treba opraviti olajšanje stresa in kaljenje. V nasprotnem primeru bo plesen razpokala zaradi notranjega stresa, ko se še naprej uporablja.

4. Uporaba plesni

1) Predgrevanje kalupov

Kalup ima visoko vsebnost elementov zlitine in slabo toplotno prevodnost. Pred delom ga je treba v celoti predgreti. Če je temperatura plesni med uporabo previsoka, se bo trdnost zmanjšala in plastična deformacija se bo zlahka pojavila, kar bo povzročilo propadanje površine. Ko je temperatura predgrevanja prenizka, se trenutna temperatura površine močno spremeni, ko se kalup začne uporabljati, je toplotna napetost velika in je enostavno razpokati.

Rešitev: Temperatura predgrevanja kalupa je določena za 250-300 ℃. To ne more samo zmanjšati razlike v temperaturi kovanja matrice in se izogniti prekomernemu toplotnemu napetosti na površini plesni, ampak tudi učinkovito zmanjšati plastično deformacijo na površini plesni.

2) hlajenje in mazanje plesni

Da bi zmanjšali toplotno obremenitev plesni in se izognili visokim temperaturam, je plesen običajno prisiljen ohladiti v intervalu plesni. Periodično ogrevanje in hlajenje plesni bo povzročilo razpoke toplotne utrujenosti. Kalup je treba po uporabi počasi ohladiti; V nasprotnem primeru bo prišlo do toplotnega stresa, kar ima za posledico razpokanje in okvaro plesni.

Rešitev: Ko kalup deluje, lahko za mazanje uporabimo na vodni osnovi grafita z 12% vsebnostjo grafita za zmanjšanje sile oblikovanja, zagotovite normalen pretok kovine v votlini in gladko sproščanje kovanja. Grafitno mazivo ima tudi učinek disipacije toplote, kar lahko zniža delovno temperaturo plesni.

Zgoraj so vsi razlogi in rešitve za okvaro hidravlične stiskalnice.Zhengxije proizvajalec, specializiran zaOprema za hidravlično stiskalnico. Če kaj potrebujete, se obrnite na nas.

Čas objave: dec-24-2024