Уз континуирани развој композитних материјала, поред стаклене влакне ојачане пластике, појавила се пластика ојачана у карбонским влакнима, пластика ојачана од бора итд. Полимерни композиције ојачаних влакана ојачани су лагани и снажни материјали који се користе за производњу многих производа које користимо у нашим свакодневним животима. То је термин који се користи за описивање композитних материјала ојачана влакна који користе карбонска влакна као главну структурну компоненту.

Табела садржаја:

1. Полимерна структура ојачана у карбонским влакнима

2 Метода обликовања пластике ојачане карбонским влакнима

3. Својства полимера ојачаног од угљених влакана

4. Предности ЦФРП-а

5. Недостаци ЦФРП-а

6 Пластична употреба ојачана у карбонским влакнима

Полимерна структура ојачана у карбонским влакнима

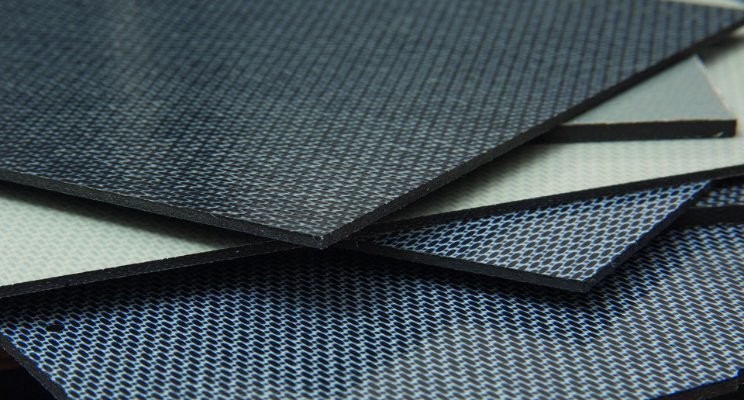

Пластика ојачана карбонским влакнима је материјал који је формиран уређивањем материјала за карбонски влакна у одређеном смеру и коришћењем обвезних полимерних материјала. Пречник угљеника је изузетно танак, око 7 микрона, али његова снага је изузетно велика.

Најосновнија конститутивна јединица композитног материјала ојачаног угљеника је најарала је танак угљених влакана. Основни сирови материјал угљеника је предполимер полиакрилонитрил (пан), рајон или нафтних тонала. У угљеном филаментима се затим праве у тканине од угљених влакана хемијским и механичким методама за делове угљених влакана.

Полимер везивања је обично термозовање смола као што је епоксид. Повремено се користе и други термосети или термопластични полимери, попут поливинил ацетата или најлона. Поред угљених влакана, композити такође могу да садрже арамид К, ултра-високу молекулску тежину полиетилен, алуминијум или стаклене влакне. Својства коначног производа од карбонских влакана такође могу утицати и врста адитива уведених у матрицу за лепљење.

Метода обликовања пластике ојачане угљеном влакном

Производи од угљених влакана углавном су различити због различитих процеса. Много је метода за формирање полимерних материјала ојачана угљеника.

1. метод распореда руку

Подељено у суву методу (преприсеђена продавница) и влажна метода (влакнасти тканина и смола залијепите). Поновно распоређивање руку се такође користи за припрему препредгаја за употребу у секундарним процесима ливења, као што су ливење компресије. Ова метода је место где су листови крпе од угљених влакана ламиниране на калупу да би се формирао коначни производ. Снажна и крутост својства добијеног материјала оптимизована су одабиром поравнања и ткања влакана тканине. Калуп је затим испуњен епоксидом и очврснут са топлотом или ваздухом. Ова метода производње често се користи за не наглашене делове, као што су прекривачи мотора.

2 Метода усисавања у вакууму

За ламинирано препраг потребно је притиснути притисак кроз одређени поступак да бисте га укинули калуп и да га излечите и обликујете под одређеном температуром и притиском. Метода вакуумске вреће користи вакуумску пумпу да би се евакуисала унутрашњост торби за формирање тако да негативни притисак између торбе и калупа формира притисак тако да је композитни материјал близу калупа.

На основу методе вакуумске врећице, метода формирања вакуум-аутоклава је добила касније. Аутоклави пружају веће притиске и топлотни излечени део (уместо природног очвршћивања) од метода вакуумских торби. Такав део има компактнију структуру, бољи квалитет површине, може ефикасно елиминисати мехуриће ваздуха (мехурићи ће у великој мери утицати на снагу дела), а целокупни квалитет је већи. У ствари, процес вакуумског врећа је сличан оној залијепите филмове за мобилне телефоне. Елиминисање мехурића ваздуха је главни задатак.

3. Метода компресије

Калупање компресијеје метода обликовања која погодује масовној производњи и масовној производњи. Калупи су обично направљени од горњих и доњих делова, које називамо мушким калупом и женским калупом. Процес обликовања је да се простирка направи препријед у метални калуп, и под дејством одређене температуре и притиска, простирка се загрева и пластифицира у калупској шупљини, това под притиском и испуњава калупку и обликовање и обликовање и обликовање и очвршћивање производа. Међутим, ова метода има вишу почетну цену од претходних, јер калуп захтева веома прецизну ЦНЦ обраду.

4. Намотавање

За делове са сложеним облицима или у облику тела револуције, монтажни ветар може се користити за прављење дела намотавањем филамента на мандрелу или језгро. Након намотаја је потпуно лечити и уклонити Мандрел. На пример, цевастим зглобовима која се користе у системима суспензије могу се извршити коришћењем ове методе.

5. Калупљење преноса смоле

Калупљење преноса смоле (РТМ) је релативно популарна метода обликовања. Њени основни кораци су:

1. Поставите припремљену балу тканину од угљеника у калуп и затворите калуп.

2 Убризгавање течности Термоттинг села у њега, импрегнирајте ојачавајући материјал и лек.

Својства полимера ојачаног угљеног влакана

(1) Велика снага и добра еластичност.

Специфична чврстоћа (односно омјер затезне чврстоће у густину) угљеника је 6 пута више од челика и 17 пута од алуминијума. Специфични модул (односно омјер младих модула за густину, који је знак еластичности објекта) је више од 3 пута од челика или алуминијума.

Са високом специфичном чврстоћом, може да поднесе велико радно оптерећење. Максимални радни притисак може достићи 350 кг / цм2. Поред тога, то је привременији и отпорнији од чистих Ф-4 и његова плетеница.

(2) Добар отпор умор и отпорност на хабање.

Отпорност у умору је много већа од оног од епоксидне смоле и више од металних материјала. Графична влакна се самоспоручује и имају мали коефицијент трења. Количина хабања је 5-10 пута мања од оних општих азбестних производа или Ф-4 плетеница.

(3) Добра топлотна проводљивост и отпорност топлоте.

Пластика ојачана угљеном влакном има добру термичку проводљивост, а топлота која се ствара трењем се лако распрши. Унутрашњост није лако прегревати и чувати топлоту и може се користити као динамички заптивни материјал. У ваздуху то може радити у температурном опсегу од -120 ~ 350 ° Ц. Уз смањење садржаја алкалних метала у карбонским влакнима, температура услуга се може додатно повећати. У инертном гасу његова прилагодљива температура може доћи до око 2000 ° Ц и може да издржи оштре промене хладноће и топлоте.

(4) Добра отпорност на вибрацију.

Није лако одјекнути или летети и то је такође одличан материјал за смањење вибрација и смањење буке.

Предности ЦФРП-а

1. лагана тежина

Традиционална пластика ојачана стакленим влакнима Користите континуиране стаклене влакна и 70% стаклених влакана (тежина стакла / укупна тежина) и обично имају густину од 0,065 килограма по кубичном центиту. ЦФРП композит са истим тежином од 70% влакна обично има густину од 0,055 килограма по кубичним инчем.

2 велика чврстоћа

Иако су полимери ојачани у карбонским влакнима лагани, ЦФРП композите имају већу снагу и већу крутост по јединици тежине од састава стаклених влакана. У поређењу са металним материјалима, ова предност је очигледнија.

Недостаци ЦФРП-а

1. Високи трошак

Производни трошкови пластике ојачане карбонске влакне је забрани. Цене угљених влакана могу драматично варирати у зависности од тренутних тржишних услова (понуде и потражње), тип карбонских влакана (ваздухопловство у односу на комерцијалну оцену) и величине снопа влакана. На основу фунте-фунти, Виргин Царбон влакна може бити од 5 до 25 пута скупље од стаклених влакана. Ова разлика је још већа када упоређујете челик за ЦФРП.

2 Проводљивост

Ово је предност и недостатак композитних материјала за карбонски влакна. Зависи од примене. Каријска влакна су изузетно проводљива и стаклена влакна изолациони. Многи производи користе фиберглас уместо угљених влакана или метала јер им је потребна строга изолација. У производњи комуналних услуга многи производи захтевају употребу стаклених влакана.

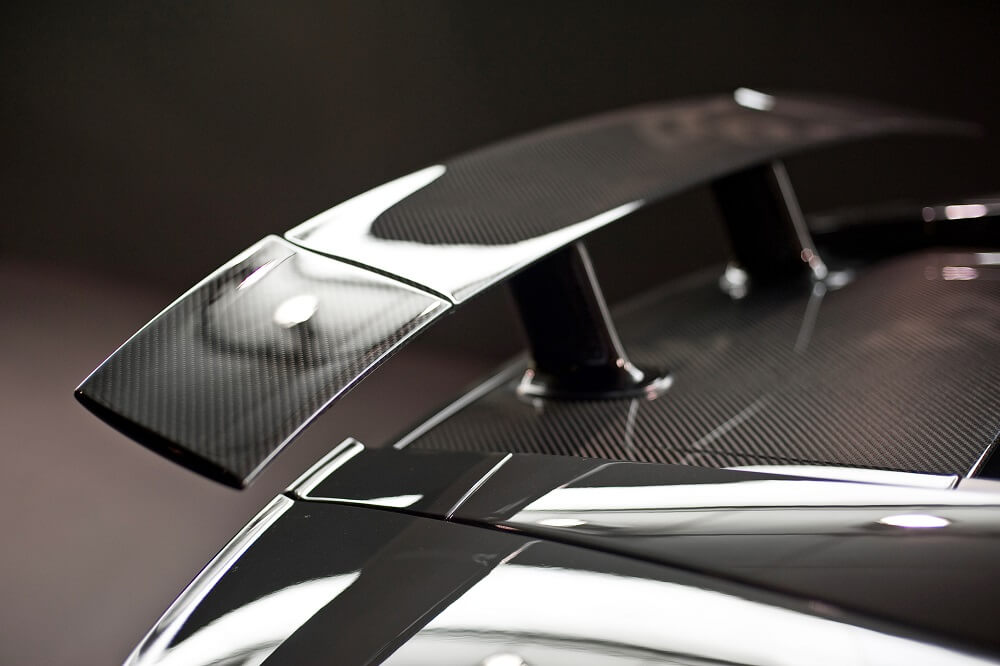

Пластична употреба ојачана угљеника ојачана

Апликације полимера ојачаног у карбонским влакнима су широка у животу, од механичких делова на војне материјале.

(1)као паковање за бртвљење

ПТФЕ материјал ојачани карбонским влакнима може се направити у корозивно отпорно на паковање отпорно на паковање и паковање на високим температурама. Када се користи за статичко заптивање, радни век је дуже, дуже од 10 пута дуже од оног општег паковања урођених уља. Може да одржава перформансе за бртвљење под промјенама оптерећења и брзо хлађење и брзо грејање. А пошто материјал не садржи корозивне материје, на металу неће се догодити корозија која се не би појавила.

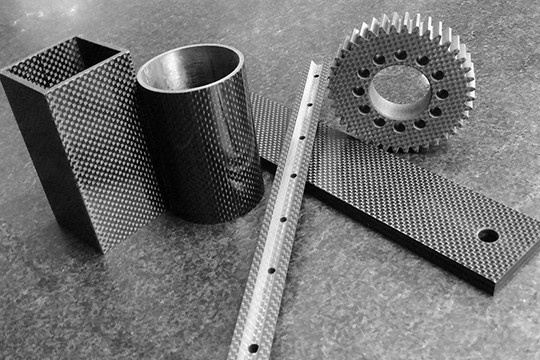

(2)као брусни дијелови

Користећи своје самосполошке својства, може се користити као лежајеви, зупчаници и клипни прстенови у посебне сврхе. Као што су подмазирани лежајеви без уља за ваздухопловни инструменти и снимачи на касету, зупчаницима без нафте за електричне преносе дизел локомотиве (како би се избегле несреће на уљу), клипни клипним клиповима на уљем, клипни клипним клиповима на компресорима итд. Поред тога, такође се може користити као клизни лежајеви или печати у храни и фармацеутске карактеристике.

(3) Као структурални материјали за ваздухопловство, ваздухопловство и ракете. Прво је коришћено у производњи авиона како би се смањила тежина авиона и побољшала ефикасност лета. Такође се користи у хемијским, нафтима, електричној енергији, машинама и другим индустријама као ротационо или узајамне динамичке бртве или разне статичке материјале за бртвљење.

Зхенгки је професионалацХидраулична фабрика преша у Кини, пружајући високу кулиатуКомпозитна хидраулична штампаза формирање ЦФРП производа.

Вријеме поште: мај-25-2023