కార్లను "ప్రపంచాన్ని మార్చిన యంత్రాలు" అని పిలుస్తారు. ఆటోమొబైల్ పరిశ్రమకు బలమైన పారిశ్రామిక సహసంబంధం ఉన్నందున, ఇది ఒక దేశం యొక్క ఆర్థికాభివృద్ధి స్థాయికి ఒక ముఖ్యమైన చిహ్నంగా పరిగణించబడుతుంది. ఆటోమొబైల్స్లో నాలుగు ప్రధాన ప్రక్రియలు ఉన్నాయి మరియు నాలుగు ప్రధాన ప్రక్రియలలో స్టాంపింగ్ ప్రక్రియ చాలా ముఖ్యమైనది. మరియు ఇది నాలుగు ప్రధాన ప్రక్రియలలో మొదటిది.

ఈ వ్యాసంలో, మేము ఆటోమొబైల్ తయారీలో స్టాంపింగ్ ప్రక్రియను హైలైట్ చేస్తాము.

కంటెంట్ పట్టిక:

- స్టాంపింగ్ అంటే ఏమిటి?

- స్టాంపింగ్ డై

- స్టాంపింగ్ పరికరాలు

- స్టాంపింగ్ మెటీరియల్

- గేజ్

1. స్టాంపింగ్ అంటే ఏమిటి?

1) స్టాంపింగ్ యొక్క నిర్వచనం

స్టాంపింగ్ అనేది ఒక ఫార్మింగ్ ప్రాసెసింగ్ పద్ధతి, ఇది స్ట్రిప్స్, పైపులు మరియు ప్రొఫైల్లకు ప్రెస్లు మరియు అచ్చుల ద్వారా బాహ్య శక్తిని వర్తింపజేస్తుంది, అవసరమైన ఆకారం మరియు పరిమాణం యొక్క వర్క్పీస్ (స్టాంపింగ్ భాగాలు) పొందటానికి ప్లాస్టిక్ వైకల్యం లేదా విభజనను కలిగిస్తుంది. స్టాంపింగ్ మరియు ఫోర్జింగ్ ప్లాస్టిక్ ప్రాసెసింగ్ (లేదా ప్రెజర్ ప్రాసెసింగ్) కు చెందినవి. స్టాంపింగ్ కోసం ఖాళీలు ప్రధానంగా హాట్-రోల్డ్ మరియు కోల్డ్-రోల్డ్ స్టీల్ షీట్లు మరియు స్ట్రిప్స్. ప్రపంచంలోని ఉక్కు ఉత్పత్తులలో, 60-70% ప్లేట్లు, వీటిలో ఎక్కువ భాగం తుది ఉత్పత్తులలో ముద్రించబడతాయి.

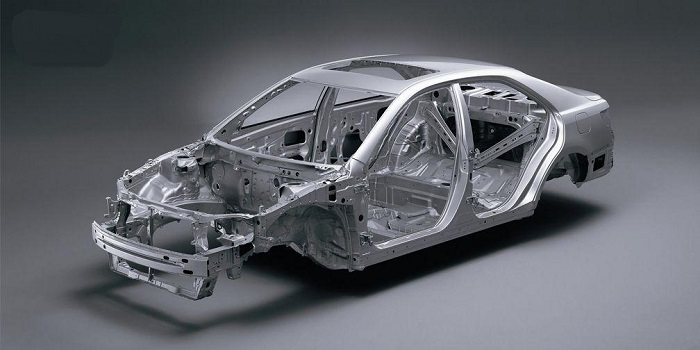

శరీరం, చట్రం, ఇంధన ట్యాంక్, కారు యొక్క రేడియేటర్ రెక్కలు, బాయిలర్ యొక్క ఆవిరి డ్రమ్, కంటైనర్ యొక్క షెల్, మోటారు మరియు ఎలక్ట్రికల్ ఉపకరణాల యొక్క ఐరన్ కోర్ సిలికాన్ స్టీల్ షీట్ మొదలైనవి అన్నీ స్టాంప్ చేయబడతాయి. పరికరాలు మరియు మీటర్లు, గృహోపకరణాలు, సైకిళ్ళు, కార్యాలయ యంత్రాలు మరియు జీవన పాత్రలు వంటి ఉత్పత్తులలో పెద్ద సంఖ్యలో స్టాంపింగ్ భాగాలు కూడా ఉన్నాయి.

2) స్టాంపింగ్ ప్రక్రియ లక్షణాలు

- స్టాంపింగ్ అనేది అధిక ఉత్పత్తి సామర్థ్యం మరియు తక్కువ పదార్థ వినియోగం కలిగిన ప్రాసెసింగ్ పద్ధతి.

- భాగాలు మరియు ఉత్పత్తుల యొక్క పెద్ద బ్యాచ్ల ఉత్పత్తికి స్టాంపింగ్ ప్రక్రియ అనుకూలంగా ఉంటుంది, ఇది యాంత్రీకరణ మరియు ఆటోమేషన్ను గ్రహించడం సులభం మరియు అధిక ఉత్పత్తి సామర్థ్యాన్ని కలిగి ఉంటుంది. అదే సమయంలో, స్టాంపింగ్ ఉత్పత్తి తక్కువ వ్యర్థాలను సాధించడానికి మరియు వ్యర్థాల ఉత్పత్తిని సాధించడమే కాక, కొన్ని సందర్భాల్లో మిగిలిపోయినవి ఉన్నప్పటికీ, వాటిని పూర్తిగా ఉపయోగించుకోవచ్చు.

- ఆపరేషన్ ప్రక్రియ సౌకర్యవంతంగా ఉంటుంది. ఆపరేటర్ చేత అధిక స్థాయి నైపుణ్యం అవసరం లేదు.

- స్టాంప్డ్ భాగాలు సాధారణంగా యంత్రంగా ఉండవలసిన అవసరం లేదు మరియు అధిక డైమెన్షనల్ ఖచ్చితత్వాన్ని కలిగి ఉంటుంది.

- స్టాంపింగ్ భాగాలు మంచి పరస్పర మార్పిడిని కలిగి ఉంటాయి. స్టాంపింగ్ ప్రక్రియ మంచి స్థిరత్వాన్ని కలిగి ఉంది మరియు అసెంబ్లీ మరియు ఉత్పత్తి పనితీరును ప్రభావితం చేయకుండా అదే బ్యాచ్ స్టాంపింగ్ భాగాలను పరస్పరం మార్చవచ్చు.

- స్టాంపింగ్ భాగాలు షీట్ మెటల్తో తయారు చేయబడినందున, వాటి ఉపరితల నాణ్యత మంచిది, ఇది తదుపరి ఉపరితల చికిత్స ప్రక్రియలకు (ఎలక్ట్రోప్లేటింగ్ మరియు పెయింటింగ్ వంటివి) అనుకూలమైన పరిస్థితులను అందిస్తుంది.

- స్టాంపింగ్ ప్రాసెసింగ్ అధిక బలం, అధిక దృ g త్వం మరియు తేలికైన భాగాలను పొందవచ్చు.

- అచ్చులతో ద్రవ్యరాశి ఉత్పత్తి చేసే భాగాలను స్టాంపింగ్ చేసే ఖర్చు తక్కువగా ఉంటుంది.

- స్టాంపింగ్ ఇతర మెటల్ ప్రాసెసింగ్ పద్ధతుల ద్వారా ప్రాసెస్ చేయడం కష్టమైన సంక్లిష్ట ఆకృతులతో భాగాలను ఉత్పత్తి చేస్తుంది.

3) స్టాంపింగ్ ప్రక్రియ

(1) విభజన ప్రక్రియ:

ఒక నిర్దిష్ట ఆకారం, పరిమాణం మరియు కట్-ఆఫ్ నాణ్యతతో పూర్తయిన మరియు సెమీ-ఫినిష్డ్ ఉత్పత్తులను పొందటానికి బాహ్య శక్తి యొక్క చర్య కింద షీట్ ఒక నిర్దిష్ట ఆకృతి రేఖ వెంట వేరు చేయబడుతుంది.

విభజన పరిస్థితి: వైకల్య పదార్థం లోపల ఒత్తిడి బలం పరిమితిని మించిపోయింది.

ఎ. బ్లాంకింగ్: క్లోజ్డ్ వక్రరేఖ వెంట కత్తిరించడానికి డై ఉపయోగించండి, మరియు పంచ్ చేసిన భాగం ఒక భాగం. వివిధ ఆకారాల ఫ్లాట్ భాగాలను తయారు చేయడానికి ఉపయోగిస్తారు.

బి. గుద్దడం: మూసివేసిన వక్రరేఖ వెంట గుద్దడానికి డై ఉపయోగించండి, మరియు పంచ్ చేసిన భాగం వ్యర్థం. పాజిటివ్ పంచ్, సైడ్ పంచ్ మరియు ఉరి గుద్దడం వంటి అనేక రూపాలు ఉన్నాయి.

సి. కత్తిరించడం: ఏర్పడిన భాగాల అంచులను ఒక నిర్దిష్ట ఆకారానికి కత్తిరించడం లేదా కత్తిరించడం.

డి. విభజన: విభజనను ఉత్పత్తి చేయడానికి అన్క్లేటెడ్ వక్రరేఖ వెంట పంచ్ చేయడానికి డై ఉపయోగించండి. ఎడమ మరియు కుడి భాగాలు కలిసి ఏర్పడినప్పుడు, విభజన ప్రక్రియ ఎక్కువగా ఉపయోగించబడుతుంది.

(2) ఏర్పడే ప్రక్రియ:

ఒక నిర్దిష్ట ఆకారం మరియు పరిమాణం యొక్క పూర్తయిన మరియు సెమీ-ఫినిష్డ్ ఉత్పత్తులను పొందటానికి ఖాళీగా వైకల్యం చెందుతుంది.

ఏర్పడే పరిస్థితులు: దిగుబడి బలం σs

ఎ. డ్రాయింగ్: షీట్ను వివిధ ఓపెన్ బోలు భాగాలుగా ఖాళీ చేయడం.

బి. ఫ్లాంజ్: షీట్ యొక్క అంచు లేదా సెమీ-ఫినిష్డ్ ఉత్పత్తి ఒక నిర్దిష్ట వక్రత ప్రకారం ఒక నిర్దిష్ట వక్రరేఖ వెంట నిలువు అంచుగా ఏర్పడుతుంది.

సి. షేపింగ్: ఏర్పడిన భాగాల యొక్క డైమెన్షనల్ ఖచ్చితత్వాన్ని మెరుగుపరచడానికి లేదా చిన్న ఫిల్లెట్ వ్యాసార్థాన్ని పొందటానికి ఉపయోగించే ఒక నిర్మాణ పద్ధతి.

డి. ఫ్లిప్పింగ్: ప్రీ-పంచ్ షీట్ లేదా సెమీ-ఫినిష్డ్ ఉత్పత్తిపై లేదా పంచ్ చేయని షీట్లో నిలబడి ఉన్న అంచు తయారు చేయబడింది.

ఇ. బెండింగ్: షీట్ను సరళ రేఖ వెంట వివిధ ఆకారాలలో వంగి చేయడం చాలా క్లిష్టమైన ఆకారాలతో భాగాలను ప్రాసెస్ చేస్తుంది.

2. స్టాంపింగ్ డై

1) వర్గీకరణ

పని సూత్రం ప్రకారం, దీనిని విభజించవచ్చు: డ్రాయింగ్ డై, కత్తిరించడం గుద్దడం చనిపోవడం మరియు అంచు ఆకారంలో చనిపోతుంది.

2) అచ్చు యొక్క ప్రాథమిక నిర్మాణం

పంచ్ డై సాధారణంగా ఎగువ మరియు దిగువ డైస్లతో కూడి ఉంటుంది (కుంభాకార మరియు పుటాకార డై).

3) కూర్పు:

పని భాగం

మార్గదర్శకత్వం

పొజిషనింగ్

పరిమితం

సాగే మూలకం

లిఫ్టింగ్ మరియు టర్నింగ్

3. స్టాంపింగ్ పరికరాలు

1) ప్రెస్ మెషిన్

మంచం నిర్మాణం ప్రకారం, ప్రెస్లను రెండు రకాలుగా విభజించవచ్చు: ఓపెన్ ప్రెస్లు మరియు క్లోజ్డ్ ప్రెస్లు.

ఓపెన్ ప్రెస్ మూడు వైపులా తెరిచి ఉంటుంది, మంచంసి-ఆకారపు, మరియు దృ g త్వం పేలవంగా ఉంది. ఇది సాధారణంగా చిన్న ప్రెస్ల కోసం ఉపయోగించబడుతుంది. క్లోజ్డ్ ప్రెస్ ముందు మరియు వెనుక భాగంలో తెరిచి ఉంటుంది, మంచం మూసివేయబడుతుంది మరియు దృ g త్వం మంచిది. ఇది సాధారణంగా పెద్ద మరియు మధ్య తరహా ప్రెస్ల కోసం ఉపయోగించబడుతుంది.

డ్రైవింగ్ స్లైడర్ ఫోర్స్ రకం ప్రకారం, ప్రెస్ను మెకానికల్ ప్రెస్గా విభజించవచ్చు మరియుహైడ్రాలిక్ ప్రెస్.

2) అన్కాయిలింగ్ లైన్

మకా యంత్రం

మకా యంత్రం ప్రధానంగా వివిధ పరిమాణాల లోహ పలకల యొక్క సరళ అంచులను కత్తిరించడానికి ఉపయోగిస్తారు. ప్రసార రూపాలు యాంత్రిక మరియు హైడ్రాలిక్.

4. స్టాMping పదార్థం

స్టాంపింగ్ మెటీరియల్ అనేది పార్ట్ క్వాలిటీని ప్రభావితం చేసే మరియు డై జీవితాన్ని ప్రభావితం చేసే ఒక ముఖ్యమైన అంశం. ప్రస్తుతం, స్టాంప్ చేయగల పదార్థాలు తక్కువ కార్బన్ స్టీల్ మాత్రమే కాకుండా స్టెయిన్లెస్ స్టీల్, అల్యూమినియం మరియు అల్యూమినియం మిశ్రమం, రాగి మరియు రాగి మిశ్రమం మొదలైనవి.

స్టీల్ ప్లేట్ ప్రస్తుతం ఆటోమొబైల్ స్టాంపింగ్లో ఎక్కువగా ఉపయోగించే ముడి పదార్థం. ప్రస్తుతం, తేలికపాటి కారు శరీరాల అవసరంతో, కార్ బాడీలలో అధిక బలం ఉన్న స్టీల్ ప్లేట్లు మరియు శాండ్విచ్ స్టీల్ ప్లేట్లు వంటి కొత్త పదార్థాలు ఎక్కువగా ఉపయోగించబడుతున్నాయి.

స్టీల్ ప్లేట్ వర్గీకరణ

మందం ప్రకారం: మందపాటి ప్లేట్ (4 మిమీ పైన), మీడియం ప్లేట్ (3-4 మిమీ), సన్నని ప్లేట్ (3 మిమీ క్రింద). ఆటో బాడీ స్టాంపింగ్ భాగాలు ప్రధానంగా సన్నని ప్లేట్లు.

రోలింగ్ స్టేట్ ప్రకారం: హాట్-రోల్డ్ స్టీల్ ప్లేట్, కోల్డ్-రోల్డ్ స్టీల్ ప్లేట్.

వేడి రోలింగ్ అనేది మిశ్రమం యొక్క పున ry స్థాపన ఉష్ణోగ్రత కంటే ఎక్కువ ఉష్ణోగ్రత వద్ద పదార్థాన్ని మృదువుగా చేస్తుంది. ఆపై పదార్థాన్ని సన్నని షీట్ లేదా ప్రెజర్ వీల్తో బిల్లెట్ యొక్క క్రాస్-సెక్షన్లో నొక్కండి, తద్వారా పదార్థం వైకల్యం చెందుతుంది, కాని పదార్థం యొక్క భౌతిక లక్షణాలు మారవు. హాట్-రోల్డ్ ప్లేట్ల యొక్క మొండితనం మరియు ఉపరితల సున్నితత్వం తక్కువగా ఉంది మరియు ధర చాలా తక్కువగా ఉంటుంది. వేడి రోలింగ్ ప్రక్రియ కఠినమైనది మరియు చాలా సన్నని ఉక్కును రోల్ చేయదు.

కోల్డ్ రోలింగ్ అనేది మిశ్రమం యొక్క పున ry స్థాపన ఉష్ణోగ్రత కంటే తక్కువ ఉష్ణోగ్రత వద్ద పదార్థాన్ని మరింత రోలింగ్ చేసే ప్రక్రియ, వేడి రోలింగ్, వర్ణించడం మరియు ఆక్సీకరణ ప్రక్రియల తర్వాత పదార్థం పున ry స్థాపించటానికి అనుమతిస్తుంది. పదేపదే కోల్డ్ ప్రెస్సింగ్-రికార్డ్-ఎనియలింగ్-కోల్డ్ ప్రెస్సింగ్ (2 నుండి 3 సార్లు పునరావృతం) తరువాత, పదార్థంలోని లోహం పరమాణు స్థాయి మార్పు (పున ry స్థాపన) మరియు ఏర్పడిన మిశ్రమం యొక్క భౌతిక లక్షణాలు. అందువల్ల, దాని ఉపరితల నాణ్యత మంచిది, ముగింపు ఎక్కువగా ఉంటుంది, ఉత్పత్తి పరిమాణం ఖచ్చితత్వం ఎక్కువగా ఉంటుంది మరియు ఉత్పత్తి యొక్క పనితీరు మరియు సంస్థ ఉపయోగం కోసం కొన్ని ప్రత్యేక అవసరాలను తీర్చగలవు.

కోల్డ్-రోల్డ్ స్టీల్ ప్లేట్లలో ప్రధానంగా కోల్డ్-రోల్డ్ కార్బన్ స్టీల్ ప్లేట్లు, కోల్డ్-రోల్డ్ తక్కువ కార్బన్ స్టీల్ ప్లేట్లు, స్టాంపింగ్ కోసం కోల్డ్-రోల్డ్ స్టీల్ ప్లేట్లు, అధిక-బలం కోల్డ్-రోల్డ్ స్టీల్ ప్లేట్లు మొదలైనవి ఉన్నాయి.

5. గేజ్

గేజ్ అనేది భాగాల డైమెన్షనల్ నాణ్యతను కొలవడానికి మరియు అంచనా వేయడానికి ఉపయోగించే ప్రత్యేక తనిఖీ పరికరాలు.

ఆటోమొబైల్ తయారీలో, పెద్ద స్టాంపింగ్ భాగాలు, అంతర్గత భాగాలు, సంక్లిష్ట ప్రాదేశిక జ్యామితితో వెల్డింగ్ ఉప-సమావేశాలు లేదా సాధారణ చిన్న స్టాంపింగ్ భాగాలు, అంతర్గత భాగాలు మొదలైన వాటికి, ప్రత్యేక తనిఖీ సాధనాలు తరచుగా ప్రధాన గుర్తింపు సాధనంగా ఉపయోగించబడతాయి, ప్రక్రియల మధ్య ఉత్పత్తి నాణ్యతను నియంత్రించడానికి ఉపయోగిస్తారు.

గేజ్ డిటెక్షన్ వేగవంతం, ఖచ్చితత్వం, అంతర్ దృష్టి, సౌలభ్యం మొదలైన వాటి యొక్క ప్రయోజనాలను కలిగి ఉంది మరియు ఇది భారీ ఉత్పత్తి అవసరాలకు ప్రత్యేకంగా అనుకూలంగా ఉంటుంది.

గేజ్లు తరచుగా మూడు భాగాలను కలిగి ఉంటాయి:

① అస్థిపంజరం మరియు బేస్ భాగం

② శరీర భాగం

③ ఫంక్షనల్ భాగాలు (ఫంక్షనల్ భాగాలు: క్విక్ చక్, పొజిషనింగ్ పిన్, డిటెక్షన్ పిన్, కదిలే గ్యాప్ స్లైడర్, కొలవడం పట్టిక, ప్రొఫైల్ బిగింపు ప్లేట్ మొదలైనవి).

కారు తయారీలో స్టాంపింగ్ ప్రక్రియ గురించి తెలుసుకోవడం అంతే. జెంగ్క్సీ ఒక ప్రొఫెషనల్హైడ్రాలిక్ ప్రెస్ తయారీదారు, ప్రొఫెషనల్ స్టాంపింగ్ పరికరాలను అందించడండీప్ డ్రాయింగ్ హైడ్రాలిక్ ప్రెస్లు. అదనంగా, మేము సరఫరా చేస్తాముఆటోమోటివ్ ఇంటీరియర్ భాగాల కోసం హైడ్రాలిక్ ప్రెస్లు. మీకు ఏవైనా అవసరాలు ఉంటే, దయచేసి మమ్మల్ని సంప్రదించండి.

పోస్ట్ సమయం: జూలై -06-2023