เสื่อแก้วเสริมเทอร์โมพลาสติก (GMT) เป็นนวนิยายการประหยัดพลังงานวัสดุคอมโพสิตที่มีน้ำหนักเบาพร้อมเรซินเทอร์โมพลาสติกเป็นเมทริกซ์และแผ่นใยแก้วเป็นโครงกระดูกเสริม ปัจจุบันเป็นความหลากหลายของการพัฒนาวัสดุคอมโพสิตที่ใช้งานได้อย่างมากในโลกและได้รับการยกย่องว่าเป็นหนึ่งในวัสดุใหม่ของศตวรรษ

โดยทั่วไป GMT สามารถผลิตผลิตภัณฑ์กึ่งสำเร็จรูปได้ จากนั้นจะถูกประมวลผลโดยตรงในผลิตภัณฑ์ของรูปร่างที่ต้องการ GMT มีคุณสมบัติการออกแบบที่ซับซ้อนความต้านทานต่อแรงกระแทกที่ยอดเยี่ยมและง่ายต่อการประกอบและเพิ่ม มันมีค่าสำหรับความแข็งแรงและความสว่างทำให้เป็นองค์ประกอบโครงสร้างที่เหมาะสำหรับการแทนที่เหล็กและลดมวล

1. ข้อดีของวัสดุ GMT

1) ความแข็งแรงสูง: ความแข็งแรงของ GMT นั้นคล้ายกับผลิตภัณฑ์โพลีเอสเตอร์ FRP ที่วางไว้ด้วยมือและความหนาแน่นของมันคือ 1.01-1.19g/cm มันเล็กกว่า thermosetting FRP (1.8-2.0g/cm) ดังนั้นจึงมีความแข็งแรงที่เฉพาะเจาะจงสูงกว่า

2) น้ำหนักเบาและประหยัดพลังงาน: น้ำหนักของประตูรถยนต์ที่ทำจากวัสดุ GMTสามารถลดลงจาก 26 กก. เป็น 15 กิโลกรัมและความหนาของด้านหลังสามารถลดลงเพื่อเพิ่มพื้นที่รถยนต์ การใช้พลังงานเพียง 60% -80% ของผลิตภัณฑ์เหล็กและ 35% -50% ของผลิตภัณฑ์อลูมิเนียม

3) เมื่อเทียบกับ Thermosetting SMC (สารประกอบการขึ้นรูปแผ่น) วัสดุ GMT มีข้อดีของวงจรการขึ้นรูปสั้น ๆ ประสิทธิภาพการกระแทกที่ดีความสามารถในการรีไซเคิลและวงจรการจัดเก็บที่ยาวนาน

4) ประสิทธิภาพการกระแทก: ความสามารถของ GMT ในการดูดซับแรงกระแทกสูงกว่า SMC 2.5-3 เท่า SMC, เหล็กและอลูมิเนียมล้วนต้องทนทุกข์ทรมานกับรอยบุบหรือรอยแตกภายใต้ผลกระทบ แต่ GMT ยังคงได้รับบาดเจ็บ

5) ความแข็งแกร่งสูง: GMT มีผ้า GF ซึ่งยังคงสามารถรักษารูปร่างได้แม้ว่าจะมีผลกระทบ 10 ไมล์ต่อชั่วโมง

2. การประยุกต์ใช้วัสดุ GMT ในสนามยานยนต์

แผ่น GMT มีความแข็งแรงสูงและสามารถกลายเป็นส่วนประกอบที่มีน้ำหนักเบา ในขณะเดียวกันก็มีอิสระในการออกแบบสูงการดูดซับพลังงานการชนที่แข็งแกร่งและประสิทธิภาพการประมวลผลที่ดี มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์มาตั้งแต่ปี 1990 เนื่องจากข้อกำหนดสำหรับการประหยัดเชื้อเพลิงการรีไซเคิลและความสะดวกในการประมวลผลยังคงเพิ่มขึ้นอย่างต่อเนื่องตลาดสำหรับวัสดุ GMT สำหรับอุตสาหกรรมยานยนต์จะยังคงเติบโตอย่างต่อเนื่อง

ในปัจจุบันวัสดุ GMT ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์ส่วนใหญ่รวมถึงกรอบที่นั่งกันชนแผงหน้าปัดฝากระโปรงแบตเตอรี่เหยียบคันเร่งเท้าปลายด้านหน้าพื้นกันชนประตูหลังหลังคาส่วนประกอบกระเป๋าเดินทางเช่นวงเล็บ

1) กรอบที่นั่ง

การออกแบบการบีบอัดเบาะหลังแถวที่สองของ บริษัท ฟอร์ดมอเตอร์สปอร์ตในปี 2558 (ภาพด้านล่าง) รถสปอร์ตได้รับการออกแบบโดยซัพพลายเออร์ระดับ 1/ตัวแปลงพลาสติกโครงสร้างแบบคอนเวอร์เทอเรนเทอร์โดยใช้ Hanwha L & C 45% GAME-Fiberglass Mat Formoplastic มันประสบความสำเร็จในการปฏิบัติตามกฎระเบียบด้านความปลอดภัยของยุโรปที่ท้าทายอย่างยิ่งสำหรับการรักษาภาระสัมภาระ

ส่วนนี้ต้องการการทำซ้ำมากกว่า 100 FEA เพื่อให้เสร็จสมบูรณ์โดยกำจัดห้าส่วนจากการออกแบบโครงสร้างเหล็กก่อนหน้านี้ และประหยัด 3.1 กิโลกรัมต่อยานพาหนะในโครงสร้างที่บางลงซึ่งติดตั้งได้ง่ายขึ้น

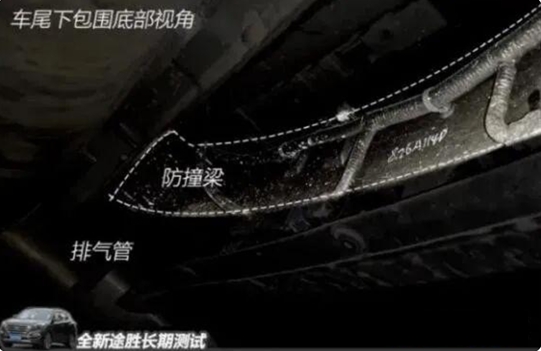

2) ลำแสงต่อต้านการชนด้านหลัง

ลำแสงต่อต้านการชนที่ด้านหลังของ Tucson ใหม่ของ Hyundai (ดูรูปภาพด้านล่าง) ในปี 2015 ทำจากวัสดุ GMT เมื่อเทียบกับวัสดุเหล็กผลิตภัณฑ์นั้นมีน้ำหนักเบาและมีคุณสมบัติในการกระแทกที่ดีกว่า ลดน้ำหนักยานพาหนะและการสิ้นเปลืองเชื้อเพลิงในขณะที่มั่นใจได้ว่าประสิทธิภาพที่ปลอดภัย

3) โมดูลส่วนหน้า

Mercedes-Benz ได้เลือกคอมโพสิตพลาสติก Quadrant GMTextM Composites เทอร์โมพลาสติกเสริมแผ่นผ้าเป็นองค์ประกอบโมดูลส่วนหน้าใน S-Class (ภาพด้านล่าง) รถเก๋งหรูหรา

4) แผงป้องกันส่วนล่างของร่างกาย

Quadrant Plastic Composites ใช้ GMTEX TM ที่มีประสิทธิภาพสูงสำหรับการป้องกันฮูดแบบ Underbody สำหรับ Mercedes Off-Road Edition

5) เฟรมท้ายรถ

นอกเหนือจากข้อดีตามปกติของการรวมการทำงานและการลดน้ำหนักแล้วการก่อตัวของโครงสร้างประตูท้าย GMT ยังช่วยให้รูปแบบผลิตภัณฑ์ไม่สามารถทำได้ด้วยเหล็กหรืออลูมิเนียม นำไปใช้กับ Nissan Murano, Infiniti FX45 และรุ่นอื่น ๆ

6) เฟรมเวิร์กแดชบอร์ด

GMT ผลิตแนวคิดใหม่ของเฟรมแดชบอร์ดที่มีไว้สำหรับใช้กับหลายรุ่นของฟอร์ดกลุ่ม: Volvo S40 และ V50, Mazda และ Ford C-Max คอมโพสิตเหล่านี้เปิดใช้งานการรวมการทำงานที่หลากหลาย โดยเฉพาะอย่างยิ่งโดยการรวมสมาชิกข้ามยานพาหนะในรูปแบบของท่อเหล็กบาง ๆ ในการขึ้นรูป เมื่อเทียบกับวิธีการดั้งเดิมน้ำหนักจะลดลงอย่างมีนัยสำคัญโดยไม่เพิ่มค่าใช้จ่าย

7) ที่ใส่แบตเตอรี่

เวลาโพสต์: ม.ค.-09-2024