بۇ ماقالە ئاساسلىقى مەغلۇبىيەتنىڭ سەۋەبىنى ئوتتۇرىغا قويدىHydraiciCقېلىپ ۋە ھەل قىلىش چارىسى.

1. Mold Brand

قېلىپ پولات قېتىش مەيدانىغا تەۋە. ئۇنىڭ قۇرۇلمىسىدىكى ئاقلىغۇچىلار ئۇنىڭ قۇرۇلمىسىدىكى نۇقسانلار بار, بۇ خىل تۇرالغۇ ئايرىم بولۇش, مەركىزىدىن زەھەرلىنىش, مەركىزى ئۇنىڭدىن قۇتۇلۇش, جۇڭگونىڭ جايى, جانلىق ۋە ئىسسىقلىق كۈچىنىڭ قارشىلىشىشى قاتارلىقلارنى زور دەرىجىدە تۆۋەنلىتىدۇ. ئادەتتە, سۈپەت بويىچە ئادەتتىكى ۋە يۇقىرى سۈپەتلىك قېلىپقا ئايرىلىدۇ. ئىلغار ئىشلەپچىقىرىش تېخنىكىسى ۋە دۇئورلۇق بولۇپ, قۇرۇلما بويىچە كىچىك دۆلەت ئىچىدىكى بولۇپ, يۇقىرى ئاۋازلىق ۋە ئىسسىقلىق چارلاش ئىقتىدارىنى يۇقىرى.

ھەل قىلىش چارىسى: ئادەتتىكى قېلىپلارنى چوڭ تەرەپ قىلماسلىق ئۈچۈن, ماركىنى ئايرىش, يۈك ماشىنىسى تارقىتىشتا, قۇرۇلۇش تۈرىنىڭ سۈپىتىگە ئېرىشىش ئۈچۈن ياسىلىدىغانلار بىر تۇتاش ياسىغىن.

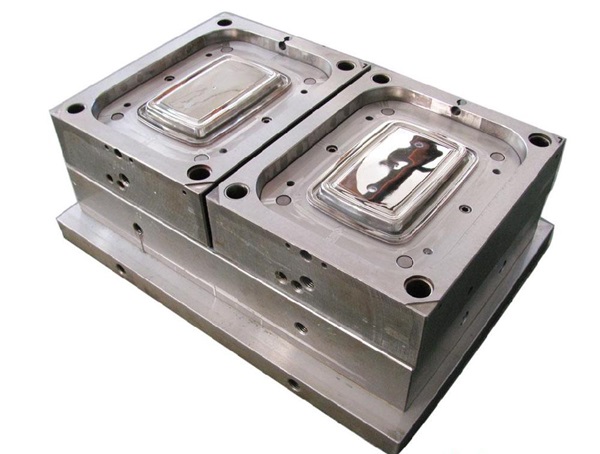

2. قېلىپ لايىھىلەش

قېلىپقى ئۆزگەرتكەندە, بۇ بۆلەكنىڭ سىرتقىزەك چوڭلۇقى شەكىللەنگەن بۇ قىسمىنى ئاقماس دەپ بېكىتىلىشى كېرەك, خالتىمنىڭ كۈچلۈك بولۇشىغا كاپالەتلىك قىلىشى كېرەك. ئۇنىڭدىن باشقا, كەڭ نېپىز بولغان كىچىك رەقەملىك بولسا, بوي كۆك رەڭلىك پارپا بولسا, تۆشۈكنىڭ مۇۋاپىق ئورۇن ياكى تۆشۈكنىڭ قان ئۆتۈش ۋە قىستۇرما قوزغىلىش ئېھتىماللىقى يۇقىرى. MOD لايىھىلەش بەلكىم قېنىق بۇلۇت-بۇلۇت-بۇلۇت-بۇلۇتىغا ساقلىشى مۇمكىن, تۆشۈك ۋە يەر مەيدانى مۇۋاپىق ئورۇنلاشتۇرۇشى كېرەك.

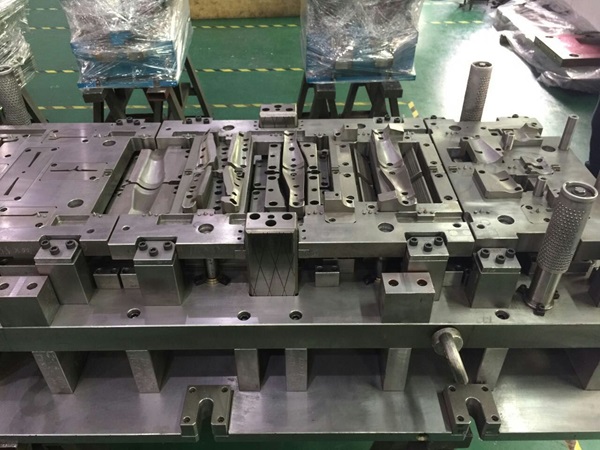

3. ئىشلەپچىقىرىش جەريانى

1) بىر جەريان

قېلىپتىكى نۇرغۇن قېتىشمىلىق ئېلېمېنتلارنىڭ غايەت زور ئېلېمېنتلىرى ئويلىنىشتىكى بىر كۆزلىشىش سالغۇچىسى بار, ئىسسىقلىق يارىچ كۈچى ناچار, روھىي ئاۋاز چىقىرىش مىقدارى بار. دىققەتنى بەرمىسىڭىز, ئۇ قارىماققا قېلىپ مەغلۇب بولىدۇ. ئۇ 800-900 دە ئالدىن تەييارلىنىشى كېرەك, ئاندىن 1065-1175 ℃. كونۇپكا-كىچىك ئەمەسلىكىنى يوقىتىش, كاربوننى ئايرىش, لايىھىلەش تەشكىللەش جەريانىغا يەتكۈزۈش, ئەستە تۇتۇشنى, كۆرسىتىپ بېرىدۇ ۋە رەسىمگە ئېتىۋېتىش. سوۋۇغاندىن كېيىن سوۋۇتۇش جەريانىدا, چېكىنىش يېرىلىش ھاسىل قىلىدۇ. مەركەزدىكى يۆتكىلىشچان يېرىقلارنى ئىشلەپچىقىرىش ئاسان. كېيىن ئاستا سوۋۇتۇشatugبۇ مەسىلىدىن ساقلىنالايدۇ.

2) كېسىش

كېسىش جەريانىنىڭ قوپاللىقى مولدالنىڭ ئىسسىقلىق ساقلاش ئىقتىدارى زور تەسىر كۆرسىتىدۇ. قېلىپتىكى باش چىرىغى تۆۋەن بولۇپ, خۇدەك بەلگىسى, سىزىلغانلار, ئۇ بېسىمنىڭ مەركەزلىشىشى قاتارلىق ياكى كۆينەكلەرنىڭ مەركەزلىشىشى ۋە بېقىننىڭ ھارغىنلىق ھاكىرىسىنىڭ ئۆسۈشىنى كەلتۈرۈپ چىقارمايدۇ.

ھەل قىلىش چارىسى: قېلىپنى بىر تەرەپ قىلغاندا, پىچاقلىق بەلگىلەرنىڭ رادىئوسىنىڭ رادىئوسىنىڭ ئالدىنى ئالىدۇ. ھەمدە تۆشۈكنى تۆشۈكلەرنى ئېزىپ چىقىڭ, ئۆستەڭ قىرلىرى ۋە يىلتىزى.

3) ئۇۋۇلاش

سۈركىلىش جەريانىدا, يەرلىك سۈركىلىشنىڭ كۆيدۈرۈشى ۋە يېرىلىپ كەتكەن كەمتۈكلەرنى ئاسانلا كەلتۈرۈپ چىقىرىشى ۋە يېرىلىپ كېتىش قاتارلىق كەمتە سەۋەب پەيدا قىلىدۇ ۋە قالپاق پونكىتنى كەلتۈرۈپ چىقىرىدۇ. ئۇششاق ئۇششاق-چۈششەك يېمەكلىكلەر MRECEITE شەكىللەنگەندەك قېلىپ يۈزىنى مىدىرلىۋېتىدۇ. چۈرۈك ۋە يېشىشمىغان ماركېنلىق قەۋىتى قېلىپنىڭ ئىسسىقلىق ساقلاش ئىقتىدارىنى زور دەرىجىدە ئازايتىدۇ. تارىيىش يۈزىنىڭ يەرلىك تېمپېرادىسى 800 لىك, سوۋۇتۇش يېتەرلىك ئەمەس, يەر شەكلى يېتەرلىك ۋە ئۇلار مارسېتېغا قايتا تارقىتىلىدۇ. قېلىپ يۈزى تېخىمۇ يۇقىرى قۇرۇلمىلىق بېسىم ھاسىل قىلىدۇ. قېلىپ يۈزىنىڭ تېمپېراتۇرىسىنىڭ ئۆسۈشى ئۇۋۇلاش ۋە قۇرۇلما ۋە ئىسسىقلىق بېسىمى قېلىپنى ئۈزۈلۈپ قالىدۇ.

4) ئېلېكتروسارك پىكالىق

ئېلېكتروسكارت پىششىقلاپ ئىشلەش زامانىۋى ماتورلۇق جەريانىدىكى كەم بولسا بولمايدىغان تاماملاش ئۇسۇلى. پاراكەندىچىلىك يەتكۈزۈش يۈز بەرگەندە, شۇ يەردىكى قالدۇق تېمپېراتۇرا 1000 ℃, شۇڭا قويۇپ بېرىش نۇقتىسى ۋە كەمتۈكلۈك. Elecropark پىششىقلاپ ئىشلەش يۈزىدىكى نېپىز ئېرىپ كەتكەن ۋە ھەل قىلىنغان مېتال ئېرىتىلگەن ۋە ھەل قىلىنغان مېتاللىرى بار. ئۇنىڭدا نۇرغۇنلىغان مىكروبراكلار بار. بۇ نېپىز قەۋەت مېتال يورۇق ئاق. قېلىپنىڭ يۈكىدە, بۇ مىكرو كۈشرۇر ماكىرو يېرىلىشنى تەرەققىي قىلدۇرۇش ئاسان, نەتىجىدە قېلىپنىڭ بالدۇر جايىدا تەرەققىي قىلغان, نەتىجىدە قېلىپنىڭ يېرىلىش ۋە كىيىملىرىنى كىيىپ ئاسان.

ھەل قىلىش چارىسى: ئېلىم جەريانلاردىن كېيىن, مولدى ئىچكى بېسىمنى تۈگىتىش ئۈچۈن مۆجىزىلەر. قانداقلا بولمىسۇن, قىرغاقتىكى تېمپېراتۇرا Edm دىن بۇرۇن پەسكەش تېمپېراتۇرادىن ئېشىپ كەتمەسلىكى كېرەك.

5) ئىسسىقلىق ساقلاش جەريانى

مۇۋاپىق ئىسسىقلىق داۋالاش جەريانىدىكى زۆرۈر مېخانىك خۇسۇسىيلارغا ئېرىشىش ۋە مۇلازىمەت تۇرمۇشىنى ياخشىلاش ئۈچۈن قېلىپنى قوزغىتالايدۇ. ئەگەر ئىسسىقلىقنى بىر تەرەپ قىلىش ياكى تىجارەتنى نامۇۋاپىق بولسا, قېلىپنىڭ مەغپىرلىنىشىنى كەلتۈرۈپ چىقارسا, موزاينىڭ ئۆسۈشىگە بولغان سىغىمى كېلىپ چىققان نەتىجىدە, مۇلازىمەت تۇرمۇشىنى قىسقارتىشكە ئېغىر زىيان يەتكۈزۈش. ئىسسىقلىقنى ئۆز ئىچىگە ئالىدۇ, ئۈستىگە ئالغان قان تومۇرلارنى ئۆز ئىچىگە ئالىدۇ, يىغىلىپ, يىغىلىش, كۆپ بولغان قاتتىق دېتاللار يېتەرلىك ئەمەس ,لانغان ئىچكى بېسىم خەتەرلىك چېكىگە يەتكەندە, بېسىم قوزغاتقۇچ خەتەرلىك چېكىگە يەتكەندە, بېسىمنى پەسەيتىش ۋە ئادەتلىنىشكە بولىدۇ. بولمىسا, داۋاملىشىۋاتقاندا يەنىلا ئىچكى بېسىم سەۋەبىدىن يېرىلىپ كېتىدۇ.

4. قېلىپنى ئىشلىتىش

1) قېلىپنى قىزىتىش

قېزىرىدە ئېگىزلىكتە قېتىشما ئېلېمېنت مەزمۇنى ۋە ناچار ئىسسىقلىق ئۆتكۈزگۈچكە ئىگە. خىزمەتتىن بۇرۇن تولۇق تەكرارلىنىشى كېرەك. ئەگەر ماگىستىرا تېمپېراتۇرىسى بەك يۇقىرى بولسا, كۈچ ئازىيىدۇ, ئېنېرگىيە تۆۋەنلەپ, SOD يۈز يۈزىنى ئۆرلىتىدۇ. قويۇق تېمپېراتۇرىسى بەك تۆۋەن بولغاندا, مۇزىكاچانلىق قىلىشقا باشلانغاندىن كېيىن, ئۇ يەردىكى يەر يۈزىنىڭ تېمپېراتۇرىسى چوڭ, يېرىش ئاسان.

ھەل قىلىش چارىسى: قېلىپتىكى ھامىلىنىڭ تېمپېراتۇرىسى 250-300 گىچە بېكىتىلدى. بۇ پەقەت تېمپېراتۇرىنىڭ پەرقى كۈچىنىڭ پەرقى كۈچىيىسىنى تۆۋەنلىتىپ, قېلىپ يۈزىدىكى ھەددىدىن زىيادە ئىسسىق سۈرئەتتىن ساقلىنىشتىن ساقلىنالايدۇ, ئەمما مول يەر يۈزىدىكى سۇلياۋت ئۆزگىرىشنى ئۈنۈملۈك ئازايتىشتىن ساقلىنالايدۇ.

2) قېلىپ سوۋۇتۇش ۋە سىلىقلاشتۇرۇش

قېلىپنىڭ ئىسسىقلىق يۈكىنى يېنىكلىتىش ۋە يۇقىرى تېمپېراتۇرادىن ساقلىنىش, مول خاراكتېرلىك ئادەتتە قېلىپ ئارىلىقىدا سوۋغا قىلىشقا مەجبۇر بولىدۇ. قېلىپنى سوۋۇتۇش ۋە سوۋۇتۇش ئىسسىقلىق ساقلاش ھارۋىسى يېرىلىشنى كەلتۈرۈپ چىقىرىدۇ. قېلىپ ئىشلىتىلگەندىن كېيىن ئاستا-ئاستا سوۋۇتۇش كېرەك. بولمىسا, ئىسسىقلىق بېسىمى يۈز بېرىدۇ, يۆتكىلىشچان يېرىلىپ كېتىپ, مەغلۇبىيەتنى كەلتۈرۈپ چىقىرىدۇ.

ھەل قىلىش چارىسى: قېلىپلاشقاندىن كېيىن% 12 گرافىكقا گرافىك بىلەن سۇنى ئاساس قىلغان گرافىكقا ئىشلىتىشكە ئىشلىتىلىدۇ, چوڭ-كىچىكلىكى قاپقاچكە, ئۆڭكتە مېتالنىڭ نورمال ئېلىشىغا كاپالەتلىك قىلىدۇ. گرافىك سىدراسىمۇ ئىسسىقلىق تارقىتىش ئۈنۈمى بار, بۇ Mold نىڭ تىجارەت تېمپجىاسىنى ئازايتالايدۇ.

يۇقىرىدا جىددى جىسمانىڭ بارلىق سەۋەبلىرى ۋە ھەل قىلىش چارىلىرى قېلىپلىق چىملىقنى بېسىڭ.جېڭشىڭئىشلەپچىقارغۇچى مەخسۇسHydraicic Press ئۈسكۈنىلىرى. ئەگەر بىرەر نەرسە لازىم بولسا, بىز بىلەن ئالاقىلىشىڭ.

يازما ۋاقىت: پۇل -2-2024