1. Безкоштовно кування

Вільне кування стосується методу обробки використання простих інструментів загального призначення або безпосередньо застосування зовнішньої сили до порожнього між верхнім та нижнім ковзанням кальмового обладнання, щоб деформувати порожні, щоб отримати пошкодження з необхідною геометричною формою та внутрішньою якістю.

Безкоштовна кування в основному виробляє пошкодження невеликими партіями. Для формування заготовки для отримання кваліфікованих пологів використовується обладнання, таке як кування молотків та гідравлічні преси. Безкоштовна кування приймає метод гарячого кування.

Процес вільного кування включає основний процес, допоміжний процес та процес оздоблення.

Основний процес вільного кування - це засмучення, малювання, удари, згинання, різання, скручування, зміщення та кування тощо, але три найпоширеніші процеси у фактичному виробництві засмучують, малювати та пробиваючи.

Допоміжний процес: Процес перед деформацією, такий як натискання щелепи, натискання краю сталевого злиття, розрізання плеча тощо.

Процес оздоблення: Процес зменшення поверхневих дефектів пологів, таких як видалення нерівномірності та формування куванняної поверхні.

Перевага:

(1) Гнучкість кування чудова, вона може створювати невеликі шматки менше 100 кг. І він також може створювати важкі шматки до 300 т.

(2) Використовувані інструменти-це прості інструменти загального призначення.

(3) утворення пологів поступово поступово деформувати порожній у різних регіонах. Тому тоннаж кальмового обладнання, необхідного для підробки того ж кування, значно менший, ніж у штампу.

(4) Низькі точні вимоги до обладнання.

(5) Виробничий цикл короткий.

Недоліки:

(1) Ефективність виробництва значно нижча, ніж ефективність кування.

(2) Пострички мають прості форми, низьку розмірну точність та грубі поверхні.

(3) Робітники мають високу інтенсивність праці і потребують високих технічних рівнів.

(4) Реалізувати механізацію та автоматизацію непросто.

2. Померти кування

Нижня кування відноситься до методу кування, в якому пошкодження отримують шляхом утворення променів із штампами на спеціальному обладнання для кування. Поробки, що виробляються цим методом, мають точні розміри, невеликі за обробкою, складні за структурою та висока продуктивність.

Класифіковано відповідно до використовуваного обладнання: гріть кування на молотку, гріть кування на кривошипному пресі, гріть кування на квартирі кування кування, гріть кування на прес -тертя тощо.

Переваги:

(1) Більш висока ефективність виробництва. Під час кування штампу деформація металу проводиться в порожнині штампу, тому бажану форму можна швидко отримати.

(2) Пострибки зі складними формами можуть бути підроблені.

(3) Це може зробити розподіл металевого потоку більш розумним та покращити термін служби частин.

(4) Розмір кування штампу є більш точним, якість поверхні краща, а обробка обробки менша.

(5) Збережіть металеві матеріали та зменшіть навантаження на різання.

(6) За умови достатньої партії вартість деталей може бути знижена.

Недоліки:

(1) Вага порядок для штампу обмежена потужністю загального обладнання для кування, переважно нижче 7 кг.

(2) Виробничий цикл кування кування довгий, а вартість висока.

(3) Інвестиційна вартість обладнання для кування штампу більша, ніж вартість вільної кування.

3. Закрити кування

Колінна кування відноситься до процесу кування, в якому пара штампів у формі вентиляторів, що обертаються, використовується для пластичного деформації заготовки для отримання потрібної заготовки для кування або кування.

Деформація кування рулони-це складна тривимірна деформація. Більшість деформованих матеріалів протікає по напрямку довжини, щоб збільшити довжину заготовки, і невелика частина матеріалу протікає бічно, щоб збільшити ширину заготовки. Під час процесу рулони кування, площа поперечного перерізу кореня заготовки постійно зменшується. Процес рулони використовує принцип формування рулону, щоб поступово деформувати порожній.

Корування рулони підходить для процесів деформації, таких як подовжуючі вали, котячі плити та розподіл матеріалів по напрямку довжини. Корування рулону можна використовувати для виробництва сполучних стрижнів, скрутних шматочків, гайкових ключів, дорожніх шипів, мотиків, виборів та лопатей турбін тощо.

Порівняно зі звичайним куванням штампу, кування рулони має переваги простої структури обладнання, стабільного виробництва, низької вібрації та шуму, легкої автоматизації та високої ефективності виробництва.

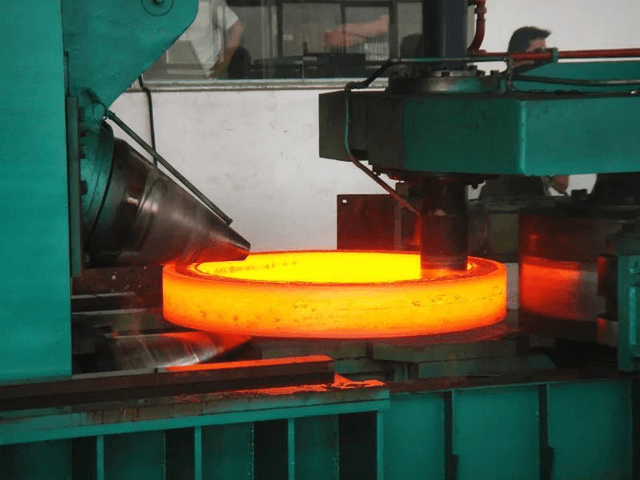

4. шина померла кування

Кування шини - це метод кування, який застосовує метод вільного кування, щоб зробити порожнім, а потім утворює його у формі шини. Це метод кування між вільним куванням і куванням. Він широко використовується на невеликих та середніх підприємствах з меншим обладнанням для кування, і більшість з них безкоштовно кріпить молотки.

Існує багато типів форми шин, що використовуються в куванням форми шин, а часто використовувані у виробництві - це краплі типу, літія, встановлена форма, форма подушки, затискаюча форма тощо

Закрита циліндр в основному використовується для кування обертових потовиків. Наприклад, передачі з начальниками на обох кінцях іноді використовуються для підробки неперевершених пологів. Закрита циліндрова кування-це кування без спалаху.

Для підробки у формі шин зі складними формами необхідно додати дві половини форми (тобто додати поверхню розлуки) у форму циліндра для виготовлення комбінованої форми циліндра. І порожній утворений у порожнині, що складається з двох напівплавів.

Композитна плівка зазвичай складається з двох частин, верхньої та нижньої форми. Для того, щоб відповідати верхнім і нижнім штампам та запобігти зміщенню потовиків, для позиціонування часто використовуються порядок, направляючі посади та направляючі шпильки. Затискання в основному використовується для виробництва несанкціонованих пологів зі складними формами, такими як сполучні прути, вилки вилки тощо.

Порівняно з вільним куванням, кування шин має такі переваги:

(1) Оскільки порожній утворюється в порожнині штампу, розмір кування є відносно точним, а поверхня відносно гладка.

(2) Розподіл потокової тканини є розумним, тому якість висока.

(3) Кормування шин може підробляти пошкодження з відносно складними формами. Оскільки форма кування контролюється порожниною штампу, порожній формується швидко. А продуктивність на 1 - 5 разів більша, ніж у вільному куванням.

(4) Залишилися блоки, тому обробка обробки невелика. Це не тільки економить металевий матеріал, але й зменшує оброблювальні години.

Недоліки:

(1) необхідний кування молот з більшим тоннажем;

(2) можна виробляти лише невеликі поитки;

(3) термін служби форми шин низький;

(4) Зазвичай необхідно покластися на робочу силу для переміщення форми шин під час роботи, тому інтенсивність праці відносно висока;

(5) Нижня кування шини використовується для отримання середніх і малих партій пологів.

Чженсі-відомийВиробник кісток у Китаї, надання різних типів кування кування, включаючи безкоштовні кування кування, штамп -кування, машини,гарячі кування кування, Холодна кальмова машини, і теплі кування кування тощо. Якщо у вас є якісь потреби, будь ласка, зв'яжіться з нами.

Час посади: 30-2023 червня